Die Wärmeleitfähigkeit von Leiterplatten ist eine Beschreibung der Wärmeleitfähigkeit eines bestimmten Materials. In praktischen Anwendungen bestimmt die Größe der thermischen Impedanz die

Wärmeleitfähigkeitseffekt, und die Wärmeleitfähigkeit ändert sich nicht aufgrund von Änderungen in der Umgebung, Form oder Dicke.

Die Wärmeleitfähigkeit einer Leiterplatte hängt vom verwendeten Material ab. Gemeinsame Leiterplattenmaterialien wie FR4 glasfaserverstärkte Epoxidharzplatte haben eine Wärmeleitfähigkeit von

Etwa 0,25-0,35W/(mk), während Aluminiumsubstrate typischerweise eine Wärmeleitfähigkeit zwischen 1-3W/(mk) aufweisen.

Die Wärmeleitfähigkeit einer mehrschichtigen Leiterplatte ist ihre Wärmeleitfähigkeit. Materialien mit geringerer Wärmeleitfähigkeit ermöglichen niedrigere Wärmeübertragungsraten. Auf der anderen Seite,

Materialien mit hoher Wärmeleitfähigkeit ermöglichen höhere Wärmeübertragungsraten. Zum Beispiel sind Metalle sehr effektiv in der Wärmeleitfähigkeit, weil sie eine hohe Wärmeleitfähigkeit haben.

Deshalb werden sie häufig in Anwendungen eingesetzt, die Wärmeableitung erfordern. Materialien mit geringer Wärmeleitfähigkeit eignen sich jedoch für Anwendungen, die isoliert werden müssen.

Epoxidharz und Glas (FR4, PTFE und Polyimid)

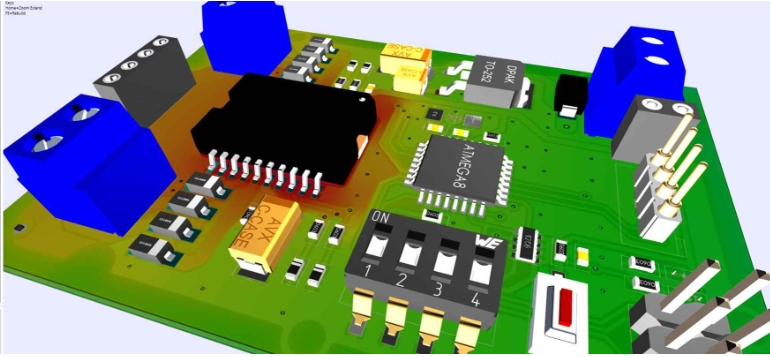

FR4 wird hauptsächlich für die Massenproduktion von PCB-Mehrschichtplatinen verwendet. In diesem Fall ist die Wärmeleitfähigkeit der Leiterplatte jedoch im Vergleich zu alternativen Materialien sehr niedrig.

Daher werden heute verschiedene Thermomanagement-Techniken und -Methoden eingesetzt, um die Temperatur von Leiterplatten und ihren aktiven Komponenten in einem sicheren Arbeitsbereich zu halten.

Keramik (Aluminiumoxid, Aluminiumnitrid und Berylliumoxid)

Keramik hat eine höhere Wärmeleitfähigkeit als Epoxidharz und Glas. Diese höhere Wärmeleitfähigkeit geht jedoch mit höheren Herstellungskosten einher.

Denn Keramik ist mechanisch robust, was es ihnen erschwert, mechanisch oder mit Laser zu bohren. Daher ist die mehrschichtige Herstellung von keramischen Leiterplatten

ist schwierig geworden.

Metalle (Kupfer und Aluminium)

Aluminium wird hauptsächlich für die Herstellung von Metallkern-Leiterplatten verwendet. Metall hat eine höhere Wärmeleitfähigkeit als Epoxidharz und Glas, und die Kosten für die Herstellung von PCB-Mehrschichtplatinen sind

vernünftig. Daher sind sie sehr effektiv für Anwendungen, die thermische Zyklen und Wärmeableitung erfordern. Der Metallkern selbst kann eine effiziente Wärmeableitung erreichen und

Ableitung ohne zusätzliche Prozesse und Mechanismen. Daher sinken die Herstellungskosten tendenziell.

Der Wärmeleitfähigkeitskoeffizient (TC) einer Leiterplatte ist einer der Indikatoren zur Messung ihrer Wärmeleitfähigkeitsleistung. Es bezieht sich normalerweise auf die Wärmeübertragungsrate pro

Einheitsfläche einer Leiterplatte, die die Leiterplatte pro Zeiteinheit durchläuft, wenn die Oberflächentemperatur der Leiterplatte um 1° C ansteigt.

Dieser Indikator wird normalerweise durch zwei Faktoren bestimmt: die Wärmeleitfähigkeit des Leiterplattenmaterials und die Konstruktionsstruktur der Leiterplatte.