Aufgrund ihrer geringen Größe und Größe, es gibt nur wenige fertige Leiterplatten Standards für den wachsenden Wearable IoT Markt. Bevor diese Normen verfügbar wurden, Wir mussten uns auf das verlassen, was wir in der Entwicklung und Fertigung von Leiterplatten gelernt haben und darüber nachdenken, wie wir diese auf einzigartige neue Herausforderungen anwenden können. Es gibt drei Bereiche, die unsere besondere Aufmerksamkeit erfordern: OberflächenMaterialien für Leiterplatten, RF/Mikrowellengestaltung, und HF-Übertragungsleitungen.

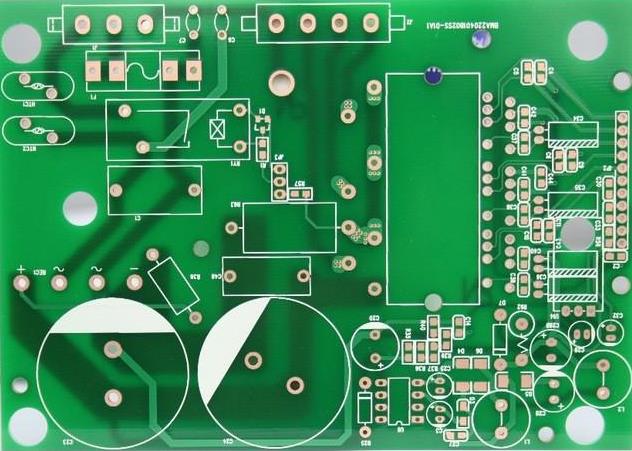

Leiterplatte material

Leiterplattebestehen typischerweise aus Laminaten, which may be fabricated from fiber-reinforced epoxy (FR4), Polyimid- oder Rogers-Materialien, oder andere Laminate. Das Isoliermaterial zwischen den verschiedenen Schichten wird als Prepreg bezeichnet.. Wearables erfordern ein hohes Maß an Zuverlässigkeit, so wird das ein Problem, wenn Leiterplatte designers are faced with the choice of using FR4 (a cost-effective PCB manufacturing material) or more advanced and more expensive materials. Wenn ein Wearable Leiterplatte Anwendung erfordert hohe Geschwindigkeit, Hochfrequenzmaterialien, FR4 ist möglicherweise nicht die Wahl. The dielectric constant (Dk) of FR4 is 4.5, Das fortschrittlichere Rogers 4003 Serie Material hat eine Dielektrizitätskonstante von 3.55, und das Geschwister Rogers 4350 hat eine Dielektrizitätskonstante von 3.66.

Die dielektrische Konstante eines Stapels bezieht sich auf das Verhältnis der Kapazität oder Energie zwischen einem Leiterpaar in der Nähe des Stapels zur Kapazität oder Energie zwischen dem Leiterpaar im Vakuum. Bei hohen Frequenzen, es gibt sehr wenig Verlust, so Roger 4350 mit einer Dielektrizitätskonstante von 3.66 eignet sich besser für Anwendungen mit höheren Frequenzen als FR4 mit einer dielektrischen Konstante von 4.5. Unter normalen Umständen, Die Anzahl der Leiterplattenschichten für tragbare Geräte reicht von 4 bis 8 Schichten. Das Schichtbauprinzip ist, dass, wenn es sich um eine 8-lagige Leiterplatte handelt, Es sollte genügend Boden- und Leistungsebenen zur Verfügung stellen und die Routing-Schichten sandwichen. Auf diese Weise, the ripple effect in crosstalk is preserved and electromagnetic interference (EMI) can be significantly reduced. In der Designphase des Leiterplattenlayouts, Der Layoutplan ist im Allgemeinen, eine große Schicht nahe der Stromverteilungsschicht zu platzieren. Dies führt zu einem sehr geringen Ripple-Effekt und das Systemrauschen kann auf nahezu Null reduziert werden. Dies ist besonders wichtig für HF-Subsysteme. Im Vergleich zu Rogers Materialien, FR4 has a higher dissipation factor (Df), besonders bei hohen Frequenzen. Für leistungsfähigere FR4-Stapel, der Df-Wert ist um 0.002, die eine Größenordnung besser ist als normale FR4. Aber Rogers' Stapel ist nur 0.001 oder weniger. Wenn FR4 Material für Hochfrequenzanwendungen verwendet wird, Es gibt einen spürbaren Unterschied in der Einfügedämpfung. Einfügungsverlust ist definiert als der Verlust der Leistung bei der Signalübertragung von Punkt A nach Punkt B bei Verwendung von FR4, Rogers, oder andere Materialien.

Manufacturing problems

Wearable Leiterplatte eine engere Impedanzsteuerung erfordern, ein wichtiger Faktor für tragbare Geräte, da Impedanzanpassung zu saubererer Signalübertragung führen kann. Früher, Die Standardtoleranz für signalführende Leiterbahnen betrug ±10%. Diese Anzeige ist offensichtlich nicht gut genug für die heutigen Hochfrequenz-Hochgeschwindigkeitsschaltungen. Die aktuelle Anforderung beträgt ±7%, und in einigen Fällen sogar ± 5% oder weniger. Dieser Parameter, zusammen mit anderen Variablen, Die Herstellung dieser tragbaren Leiterplatten mit besonders enger Impedanzsteuerung kann die Herstellung dieser tragbaren Leiterplatten stark beeinträchtigen, Dadurch wird die Anzahl der Händler begrenzt, die sie herstellen können. Die dielektrisch konstante Toleranz von Laminaten aus Rogers UHF-Materialien wird im Allgemeinen bei ±2%eingehalten, und einige Produkte können sogar ±1%erreichen. Roger weisen bei diesen beiden Materialien eine außergewöhnlich geringe Einfügedämpfung auf. Rogers Stacks haben die Hälfte der Übertragungs- und Einfügeverluste im Vergleich zu herkömmlichen FR4-Materialien. In den meisten Fällen, Kostenfragen. Allerdings, Rogers kann eine relativ verlustarme Hochfrequenz-Stack-up-Leistung zu einem akzeptablen Preis bieten. Für kommerzielle Anwendungen, Rogers können mit epoxidbasiertem FR4 kombiniert werden, um hybride Leiterplatten herzustellen, mit einigen Schichten mit Rogers Material und anderen mit FR4. Bei der Auswahl eines Rogers Stacks, Häufigkeit ist die primäre Überlegung. Wenn Frequenzen 500MHz überschreiten, Leiterplatte Designer neigen dazu, Rogers Materialien zu wählen, speziell für HF/Mikrowellenkreisläufe, weil diese Materialien höhere Leistung liefern können, wenn die Leiterbahnen oben streng durch Impedanz kontrolliert werden. Rogers-Materialien bieten auch niedrigere dielektrische Verluste im Vergleich zu FR4-Materialien, und ihre dielektrischen Konstanten sind über einen weiten Frequenzbereich stabil. Darüber hinaus, Rogers-Materialien können die ideale Leistung mit geringer Einfügedämpfung bieten, die für den Hochfrequenzbetrieb erforderlich ist. The coefficient of thermal expansion (CTE) of Rogers 4000 series materials has excellent dimensional stability. Dies bedeutet, dass die thermische Ausdehnung und Kontraktion der Platine bei höherer Frequenz und höheren Temperaturzyklen an einer stabilen Grenze gehalten werden kann, wenn die Platine Kälte ausgesetzt ist, Heiße und sehr heiße Reflow-Zyklen im Vergleich zu FR4. Im Falle eines Hybrid Stacks, Roger und Hochleistungs-FR4 lassen sich mit gängiger Fertigungsverfahrenstechnik problemlos miteinander vermischen, so ist es relativ einfach, hohe Fertigungserträge zu erzielen. Der Rogers Stackup erfordert keinen speziellen Vorbereitungsprozess. Regelmäßiger FR4 kann keine sehr zuverlässige elektrische Leistung erzielen, Hochleistungs-FR4-Werkstoffe weisen jedoch gute Zuverlässigkeitseigenschaften auf, wie höhere Tg, sind noch relativ günstig, und kann in einer Vielzahl von Anwendungen verwendet werden, Von einfachen Audiodesigns bis hin zu komplexen Mikrowellenanwendungen.

RF/Microwave Design Considerations

Portable technology and Bluetooth paved the way for RF/Mikrowellenanwendungen in Wearables. Der heutige Frequenzbereich wird immer dynamischer. Vor ein paar Jahren, very high frequency (VHF) was defined as 2GHz ~ 3GHz. But now we can see ultra-high frequency (UHF) applications in the range of 10GHz to 25GHz. Daher, für die Wearable Leiterplatte, Der HF-Teil erfordert mehr Aufmerksamkeit auf die Verdrahtungsprobleme, getrennte Signale, und halten Sie die Spuren, die Hochfrequenzsignale erzeugen, vom Boden fern. Weitere Überlegungen sind: Bereitstellung von Bypass-Filtern, ausreichende Entkopplungskondensatoren, Erdung, und Auslegung von Übertragungs- und Rücklaufleitungen nahezu gleich. Ein Bypass-Filter unterdrückt die Ripple-Effekte von Rauschinhalt und Übersprechen. Entkopplungskondensatoren müssen näher an den Gerätepins platziert werden, die das Leistungssignal tragen. Hochgeschwindigkeits-Übertragungsleitungen und Signalschleifen erfordern eine Masseebene zwischen den Signalen der Leistungsebene, um Jitter von lauten Signalen auszugleichen. Bei höheren Signalgeschwindigkeiten, Kleine Impedanzanpassungen können zu unsymmetrischen Sende- und Empfangssignalen führen, was zu Verzerrungen führt. Daher, Besondere Aufmerksamkeit muss auf Impedanzanpassungsprobleme im Zusammenhang mit HF-Signalen gelegt werden, die hohe Drehzahlen und besondere Toleranzen haben. HF-Übertragungsleitungen benötigen eine kontrollierte Impedanz, um HF-Signale von einem bestimmten IC-Substrat zu einem Leiterplatte. Diese Übertragungsleitungen können in der äußeren, obere und untere Schichten, und kann auch in der mittleren Schicht gestaltet werden. Die Methoden, die beim RF Design Layout der Leiterplatte verwendet werden, sind Microstrip, Floating Stripline, Koplanarwellenleiter oder Erdung. Eine Mikrostreifenlinie besteht aus einer festen Länge aus Metall oder Spur und der gesamten Grundebene oder einem Teil der Grundebene direkt darunter. Die charakteristische Impedanz in einer allgemeinen Mikrostreifenlinienstruktur beträgt von 50Ω bis 75Ω.

Abgehängte Striplines sind eine weitere Methode zur Routing und Unterdrückung von Geräuschen. Diese Leitung besteht aus einer festen Verdrahtung auf der Innenschicht und einer großen Masseebene über und unter dem Mittelleiter. Die Masseebene wird zwischen den Leistungsebenen eingeklemmt und sorgt so für einen sehr effektiven Erdungseffekt. Dies ist die bevorzugte Methode für HF-Signalrouting auf tragbaren Geräten Leiterplattes. Koplanare Wellenleiter können eine bessere Isolation in der Nähe von HF-Leitungen und Leitungen bieten, die nah beieinander verfolgt werden müssen. Dieses Medium besteht aus einer Länge von Mittelleiter und Masseebenen auf beiden Seiten oder darunter. Das Verfahren zur Übertragung von HF-Signalen ist suspendierte Striplines oder koplanare Wellenleiter. Diese beiden Methoden bieten eine bessere Isolation zwischen Signal- und HF-Spuren. Die Verwendung sogenannter "Via Zäune" wird auf beiden Seiten eines koplanaren Wellenleiters empfohlen. Dieser Ansatz bietet eine Reihe von Masseverschlüssen auf jeder Metallerdungsebene des Mittelleiters. Die Hauptspur, die in der Mitte verläuft, ist auf jeder Seite eingezäunt, so gibt der Rückstrom eine Abkürzung zur Formation unten. Dieser Ansatz reduziert Rauschpegel, die mit hohen Wellen-Effekten auf HF-Signale verbunden sind. Die dielektrische Konstante von 4.5 bleibt das gleiche wie das Prepreg FR4 Material, während der Prepreg-from Microstrip, Striplin, oder versetzte Stripline-hat eine dielektrische Konstante von etwa 3.8 bis 3.9. In einigen Geräten, die eine Bodenebene verwenden, Blind Vias können verwendet werden, um die Entkopplungsleistung der Netzteilkondensatoren zu verbessern und einen Shunt-Pfad vom Gerät zur Masse bereitzustellen. Der Shunt-Weg zum Boden kann die Länge der Via verkürzen, das zwei Zwecken dient: Sie erstellen nicht nur einen Shunt oder Boden, aber Sie können den Übertragungsabstand von Geräten mit kleinem Boden reduzieren, die eine wichtige Leiterplatte HF-Bemessungsfaktor .