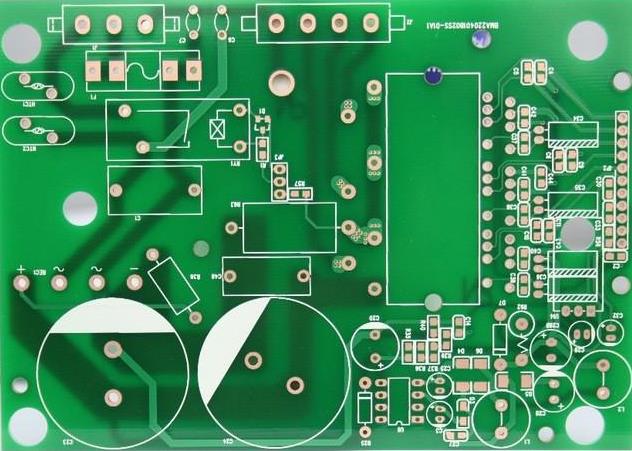

1. Introductionï¼In the production process of printed circuit boards, Die meisten Hersteller verwenden aus Kostengründen immer noch Nassfolientechnologie für die Bildgebung, which will inevitably cause problems such as "bleeding, bright edge (thin tin)" and other undesirable problems when electroplating pure tin in graphics. In view of this , Ich werde mit Ihnen die Lösungen für gängige Probleme des reinen Verzinnungsprozesses besprechen, die ich im Laufe der Jahre zusammengefasst habe. Among them, Der Galvanikprozess von Leiterplatten kann grob eingeteilt werden in: Säure helle Kupfergalvanik, nickel/gold electroplating, and tin electroplating. Der Artikel stellt den Prozess der Leiterplattenbearbeitung vor, electroplating process technology and process flow, as well as specific operation methods. Process flow: picklingfull board copper platingpattern transferacid degreasingsecondary countercurrent rinsingmicro-etchingsecondary countercurrent rinsingacid soakingtin platingsecondary countercurrent rinsingcountercurrent rinsingacid soakingpattern plating Copper secondary countercurrent rinsing nickel plating secondary water washing immersion in citric acid gold plating recovery 2-3 grade pure water washing drying.

2. Analysis of the reasons for "seepage plating" of wet film board (quality problem of non-pure tin syrup)

2.1 Die vor dem Siebdruck gebürstete Kupferoberfläche muss sauber sein, um eine gute Haftung zwischen der Kupferoberfläche und dem nassen Ölfilm sicherzustellen.

2.2 Wenn die Belichtungsenergie des nassen Films niedrig ist, the light curing of the wet film will be incomplete, und der Widerstand zum Galvanisieren von reinem Zinn wird schlecht sein.

2.3 Die Vorbackparameter des nassen Films sind unzumutbar, and the local temperature difference of the oven is large. Da der thermische Aushärtungsprozess des lichtempfindlichen Materials temperaturempfindlich ist, low temperature will lead to incomplete thermal curing, Dadurch wird der Widerstand der Nassfolie gegen Reinverzinnung reduziert.

2.4 The lack of post-curing/Härtungsbehandlung reduziert die Beständigkeit gegen reine Verzinnung.

2.5 Die Platten aus dem galvanischen reinen Zinn müssen gründlich gewaschen werden. At the same time, Jede Platte muss in ein Gestell oder Trockenbrett gesteckt werden, and stacking of boards is not allowed.

2.6 Wet film quality issues.

2.7 The influence of production and storage environment and time. Schlechte Lagerumgebung oder längere Lagerung führen dazu, dass der nasse Film anschwillt und seine Beständigkeit gegen reine Verzinnung verringert.

2.8 Der nasse Film wird durch reines Zinnlichtmittel und andere organische Schadstoffe im Zinnzylinder angegriffen und gelöst. When the Anodenbereich of the tin plating tank is insufficient, die gegenwärtige Effizienz wird zwangsläufig abnehmen, and oxygen evolution during the electroplating process (electroplating principle: anode oxygen evolution, cathode hydrogen evolution ). If the current density is too high and the sulfuric acid content is high, die Kathode wird Wasserstoff entwickeln, which will attack the wet film and lead to the occurrence of tin penetration (that is, the so-called "seepage plating").

2.9 The high concentration of the stripping solution (sodium hydroxide solution), high temperature or long soaking time will produce tin flow or dissolved tin (that is, the so-called "seepage plating").

2.10 Die Stromdichte der reinen Verzinnung ist zu hoch. Generally, Die Massenstromdichte des nassen Films ist geeignet für zwischen 1.0 und 2.0A/dm2. Beyond this current density range, Einige nasse Filmqualität ist anfällig für "Sickerbeschichtung".

3. Causes and Verbesserungment countermeasures of "seepage plating" caused by the problem of potion

3.1 Reason: The problem of liquid medicine leads to the generation of "seepage plating" mainly depends on the formula of pure tin light agent. Das Lichtmittel hat eine starke Penetrationsfähigkeit und der Angriff auf den nassen Film während des Galvanikprozesses erzeugt "Durchblutung".. That is, wenn zu viel reines Zinnlichtmittel zugesetzt wird oder der Strom etwas zu groß ist, "seepage plating" occurs. Im Normalbetrieb, the resulting "seepage plating" is related to the uncontrolled operating conditions of the potion, wie zu viel reines Zinnlichtmittel. , high current, hoher Stangensulfat- oder Schwefelsäuregehalt, etc., Diese beschleunigen den Angriff auf den nassen Film.

3.2 Verbesserungs-Gegenmaßnahmen: Die Leistung der meisten reinen Zinn-Aufheller bestimmt, dass sie aggressiver auf nassen Film unter Einwirkung von Strom sind. In order to avoid reducing the "bleeding" of wet film pure tin plating, Es wird empfohlen, reines Zinn mit nasser Filmbeschichtung zu normalen Zeiten herzustellen. The board must do three things:

1) When adding pure tin light agent, Es muss in einer kleinen Anzahl von Zeiten überwacht werden, and the content of pure tin light agent in the plating solution is usually controlled at the lower limit;

2) The current density is controlled within the allowable range;

3) The control of the composition of the potion, Wie Stangensulfat- und Schwefelsäuregehaltskontrolle an der unteren Grenze wird auch vorteilhaft sein, um die "Sickerbeschichtung" zu verbessern..

Fourth, the characteristics of market pure tin light agent

4.1 Some pure tin brighteners are limited to current density and have a relatively narrow operating range. Solche reinen Zinn-Aufheller sind in der Regel anfällig für Nassfilm "Blutungen". Es steuert die Betriebsparameter von Stanusulfat, Schwefelsäure und Stromdichte relatively. The allowable standard range is also narrow;

4.2 Some pure tin brighteners are suitable for a wide range of current density operation. Diese Art von reinem Zinn Aufheller ist normalerweise nicht einfach, nassen Film "bluten" zu produzieren. It is relatively the operating condition parameter control allowable standard for stannous sulfate, sulfuric acid and current density. wide range;

4.3 Einige reine Zinn Aufheller sind anfällig für "fehlende Beschichtung, seepage plating, blackening" or even "glowing" at the edge of the wet film;

4.4 Some pure tin brighteners do not cause the problem of "brightness" of the edge of the wet film (no baking or UV curing), aber es gibt immer noch ein "Blutungsproblem", which can be cured by baking or UV curing. improve. Before the pure tin plating process on the wet film board, Es gibt kein Problem der "Aufhellung und Sickerbeschichtung" der Linienkante ohne Backen oder UV-Aushärtung. At present, Es gibt wirklich wenige reine Zinn Aufheller auf dem Markt. The specific operation should be based on the characteristics of pure tin brighteners provided by different syrup suppliers, und die Parameter wie die Betriebsstromdichte, temperature, anode area, stannous sulfate, Schwefelsäure- und Zinnhüller-Gehalt sollte streng kontrolliert werden.

5. The reason for the "brightness" of the line edge caused by pure tin plating on the wet film board

Because the formula of pure tin light agent generally contains organic solvent, and the wet oil film itself is composed of organic solvent and other materials, zwischen den beiden, especially the "brightness" of the edge of the line. Factors related to the "shiny" of the line edges:

5.1 Pure tin polish (under normal circumstances, the formula will contain organic solvents);

5.2 The current density is low (the lower the current density, the easier it is to produce "brightness" on the edge of the line);

5.3 The conditions of the baking board are inconsistent (the main purpose of the baking board is to volatilize the organic solvent of the wet oil film);

5.4 The thickness of the screen printing wet oil film is uneven (the thicker the oil film, the easier it is to "glow");

5.5 The quality of the wet oil film itself (choose the wet oil film to match the electroplating pure tin potion);

5.6 The quality of the acid degreaser in pretreatment (selecting a good acid degreaser not only enhances the water washability of the solution, but also greatly reduces the probability of remaining on the copper surface after degreasing);

5.7 Excessive tin light agent in the plating solution (too much tin light agent will cause organic pollution of the plating solution, in order to prevent the wet film tin plate from polluting the tin cylinder with the increase of production capacity, 8-Stunden Kohlenstoffkernfiltration wird jeden halben Monat durchgeführt , at the same time electrolyzing for 5 hours, 2.5 hours and 0.5 Stunden mit der Stromdichte von 5ASF, 10ASF and 15ASF every week);

5.8 It is related to temperature (the higher the temperature, the more uneven the position of the low-potential region, und der Test beweist, dass je höher die Temperatur, the easier it is to produce "brightness" of the line edge. Darüber hinaus, the high temperature accelerates the oxidation of Sn2+ and the consumption of additives.);

5.9 Poor conduction (poor conduction directly causes the current density to be seriously low, wenn die Stromdichte niedriger als 10ASF ist, the edge of the line is likely to "glow").

5.10 The wet film board should be stored for a long time (the wet film plated pure tin board should be stored in a workshop with a relatively good environment, und die Lagerzeit sollte 72 Stunden nicht überschreiten. Das Personal im grafischen Galvanikprozess nimmt die Platte entsprechend den Produktionsbedingungen, but the storage time in the electroplating workshop should not exceed 72 hours. 12 hours);

5.11 Insufficient anode area of pure tin plating bath (insufficient anode area of tin plating bath will inevitably lead to lower current efficiency and oxygen evolution during electroplating process. Das Verhältnis von Anode zu Kathodenbereich ist im Allgemeinen 2~3:1, and the standard of pure tin bath anode spacing is about 5cm , whose purpose is to ensure sufficient anode area). Therefore, Einige schlimme Probleme werden tatsächlich durch die unauffälligen Details eines bestimmten Prozesses verursacht. As long as you think about it in multiple directions, Sie können den Schlüssel zum Problem finden und es lösen.

6. Master the advantages and disadvantages of wet film quality in the market

A good quality wet film is very beneficial to reduce the "brightness" of the line edge, but it cannot be completely eliminated. Darüber hinaus, the oil film that is more suitable for pure tin plate is not necessarily a good oil film. The following briefly introduces the quality characteristics of wet film:

6.1 A good wet film is not easy to produce "seepage plating", Der Ölfilm wird nicht leicht abgebaut, wenn die Stromdichte hoch ist, and the film is relatively easy to remove;

6.2 Einige nasse Folien können tatsächlich eine bestimmte Rolle bei der Verringerung des "Helligkeitsproblems" der Linienkante spielen, but it is relatively difficult to remove the film. Solche nassen Ölfilme sind nicht geeignet für Tränke mit einem breiten Spektrum von Stromdichtebetrieb, and a slightly higher current density is easy to produce. "Beschichtung, film sandwich, Schwärzen" und sogar Abbau von Ölfilm und andere Probleme.

Regarding electroplating tin, 1) purpose and function: the purpose of pure tin in graphic electroplating mainly uses pure tin as a metal anti-corrosion layer to protect circuit etching; 2) the bath is mainly composed of stannous sulfate, sulfuric acid and additives; the content of stannous sulfate is controlled At about 35 grams/Liter, Schwefelsäure wird bei etwa 10%kontrolliert; die Zugabe von Verzinnungsadditiven wird im Allgemeinen durch das Verfahren von tausend Ampere-Stunden oder nach dem tatsächlichen Produktionsplatteneffekt ergänzt; Die aktuelle Berechnung des galvanischen Zinns ist im Allgemeinen 1.5 ampere/Quadratdezimeter Multiplizieren Sie mit der Fläche, die auf dem Brett plattiert werden kann; Die Temperatur des Zinnzylinders wird bei Raumtemperatur gehalten, generally not more than 30 degrees, und kontrollierter bei 22° Grad, so in summer because the temperature is too high, it is recommended to install a cooling temperature control system for the tin cylinder; 3) Process Maintenance: replenish tin-plating additives in time according to the thousand ampere hours every day; check whether the filter pump is working properly and whether there is air leakage; every 2-3 hours, use a clean wet cloth to clean the cathode conductive rod; every week Regularly analyze stannous sulfate (1 time/week) and sulfuric acid (1 time/week) in the tin cylinder, Anpassung des Gehalts an Verzinnungsadditiven durch den Hall-Zelltest, and replenish relevant raw materials in time; clean the anode conductive rods and tanks every week Electrical connectors at both ends of the body; electrolyze with low current 0.2 bis 0.5 ASD for 6 to 8 hours every week; check whether the anode bag is damaged every month, und den beschädigten rechtzeitig ersetzen; und überprüfen Sie, ob sich Anodenschlamm am Boden des Anodensacks angesammelt hat , if necessary, es sollte rechtzeitig gereinigt werden; Kontinuierliche Filtration mit Kohlenstoffkern für 6 bis 8 Stunden pro Monat, and low-current electrolysis to remove impurities; every six months or so, it is determined whether large-scale treatment (activated carbon powder) is required according to the pollution status of the bath liquid; every two weeks Replace the filter element of the filter pump; 4) Major treatment procedure: A. Take out the anode, Entfernen Sie den Anodenbeutel, clean the surface of the anode with a copper brush, Spülen und trocknen, put it into the anode bag, und setzen Sie es in den Säurebehälter für Standby B. Put the anode The bag is soaked in 10% lye solution for 6 to 8 hours, mit Wasser gespült, then soaked in 5% dilute sulfuric acid, Mit Wasser gespült und für spätere Verwendung getrocknet; C. Transfer the tank liquid to the standby tank, und drücken Sie 3 bis 5 Gramm pro Liter. Das Aktivkohlepulver wird langsam in die Tankflüssigkeit aufgelöst. After the dissolution is complete, es wird für 4-6 Stunden adsorbiert. The tank liquid is filtered with a 10um PP filter element and filter aid powder into the cleaned working tank. Nach 0. 2-0. 5ASD Stromdichte Niederstrom Elektrolyse für 6 bis 8 Stunden, D. Nach Laboranalyse, adjust the sulfuric acid and stannous sulfate content in the tank to within the normal operating range; supplement tin plating additives according to the Hall cell test results ;E. Nachdem die Farbe der elektrolytischen Platte einheitlich ist, stop electrolysis; F. Testplattierung ist OK. When adding sulfuric acid, auf Sicherheit achten. When the amount of sulfuric acid is large (more than 10 liters), es sollte mehrmals langsam hinzugefügt werden; sonst, the temperature of the bath will be too high, wird der Stannous oxidiert, and the aging of the bath will be accelerated on PCB board.