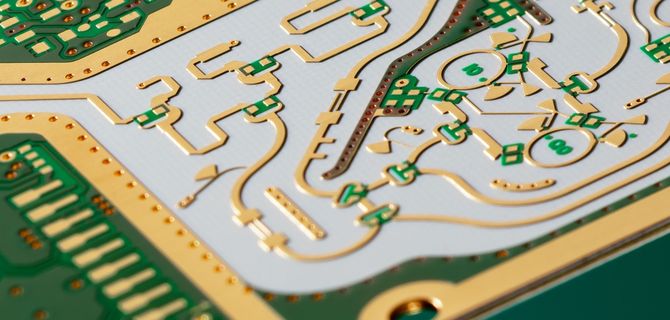

Neue UV-Laserbearbeitungstechnologie für Leiterplatte und Substrat

Da die Ablationsgrenze von Epoxid niedriger ist als die von Kupfer (gelb), kann der Reinigungsschritt (grün) nicht in das darunterliegende Kupfer eindringen. Der Strahl ist sanft ausgeleuchtet und gleicht Materialdicken und gleichmäßige Toleranzen aus.

HDIs mittels UV-Verfahren entwickeln:

Prozess A: 4-stufige Prozess-, Mischbenetzung- und Laserverfahren-Maskentoleranzen liegen zwischen 50 und 70im, und typische Lochgrößen sind 100 bis 125im.

Prozess B: 2-stufiger Laserprozess, 1-stufiger Benetzungsprozess, aufgrund der Beugung von CO2 auf der Maske beträgt der Durchmesser des kleinen Lochs ca. 60im. Die Grenze der Kupferöffnungsdicke, die für das speziell behandelte Kupfermaterial CO2 vorgesehen werden kann, beträgt 7im. Dieser Vorgang muss noch den Fleck entfernen.

C-Prozess: 1-stufiger Laserprozess, UV-Laser hat keine Einschränkungen für das Bohren von Innen- und Außenkupfer, und UV hat einen zusätzlichen Reinigungsprozess, der den Bohrkontaminationsprozess auf eine Grenze reduziert und sogar den Bohrkontaminationsprozess ersetzen kann.

UV-Laser haben die Fähigkeit, einen kompletten Bohrprozess auf einen einzigen Laserschritt zu reduzieren, insbesondere das Ausbohren oder sogar die vollständige Beseitigung dieses Schrittes, insbesondere für die Pulsmusterplattung. Es besteht keine Notwendigkeit, aggressive Besmearing-Verfahren zu verwenden, wie bei CO2-Lasern, werden Lochformrauheit, Feuchtigkeit und Fassverzerrung verbessert.

Weitere Anwendungen und Qualitätsergebnisse von UV-Lasern

Blindes Loch

Doppelschichtige Durchkontaktierungen

Durchgangsloch

Flexibel

Das neue Lasersystem kann komplexe Zeichnungsoperationen zusätzlich zu der häufig verwendeten fokussierten Bestrahlung im Loch durchführen, die verwendet werden kann, um dünne Linienmuster zu schneiden oder Lötmaske nach vergrabener Maske zu entfernen. Nahezu jede Form des Bearbeitungsbereichs kann bearbeitet werden. Bisher, wenn die Defekte auf der Lötmaske nur einige kleinere Fehler und unbedeutend sind, wird die Laserablation der Lötmaske nur verwendet, um einige beschädigte Pads zu reparieren, so dass das gesamte Panel nicht verschrottet wird, aber HDI-Technologie erfordert mehr Öffnungsgröße und Positionierung. Die folgende Abbildung zeigt die kreisförmigen und quadratischen Lötmaskenöffnungen und Querschnitte, die nach Druckdampfprüfung und thermischem Kreislauf entstehen. Bei Geschwindigkeiten bis zu 100+ Pads pro Sekunde liegen die Kosten für 128 Pads pro IC bei BGA und FC bei etwa 0,5 Cent. Beim Zeichnen dünner Linien werden die Grafiken von der Laserspur graviert, wie in der Abbildung unten gezeigt, kann die Geschwindigkeit der Laserspur 1000mm/s erreichen. Nach Laserablation von 1im dickem Zinn ist die Breite zwischen 15~25im. Nachdem das Zinnmuster gezeichnet wurde, wird das Muster geätzt, wobei der Abstand der Bahnbreite des Lasers und die Nebenwirkungen des Ätzes beibehalten werden. Für Kupfer mit einer Dicke von 12im kann ein Muster von weniger als 2mil/2mil erhalten werden. Fan-out für IC und MCM Muster der 2mil/2mil Struktur. Die Anwendung des direkten Zeichnens dünner Linien Grafiken ist durch die Zeichengeschwindigkeit begrenzt. Der Lüfter-Out, wie in der Abbildung unten gezeigt, dauert weniger als eine Sekunde, während der Lüfter-Out einer kompletten Grafik in einem Bereich von 40Ã them 40mm 10 bis 15 Sekunden dauert.

Schlussfolgerung

UV-Lasersysteme bieten eine ergänzende Lösung zu bestehenden CO2-Bohrwerkzeugen. Kurze Wellenlängen und kleine Spots ermöglichen größere Flexibilität und größere Komplexität beim Bohren. Das Ziel von UV-Lasern ist mehr, die Bedürfnisse von HDI zu erfüllen. Im Vergleich zur CO2-Leistung, besonders für Makroporen, es gibt immer noch eine Lücke in der UV-Leistung, aber mit der Entwicklung von Hochleistungs- und Hochfrequenz-UV-Lasern, dieser Unterschied wird kleiner und kleiner. Die Anzahl der Bearbeitungsschritte zur Erzeugung von Vias mit einem UV-Laser wird auf einen einzigen Laserschritt reduziert, und die erforderlichen Besmeßschritte werden minimiert. Zusätzlich zu seiner primären Bohranwendung, UV-Systeme können auch zum direkten Ziehen und Präzisionsablation von Lötmasken eingesetzt werden. Dies bietet einen Mehrwert für UV-Laser. Es gibt noch viel Raum, UV-Lasersysteme hinsichtlich Durchsatz zu verbessern. Kleinere Impulsbreiten, hohe Frequenzen, höhere Leistung, und Hochgeschwindigkeits-Servobetrieb erhöhen die Produktivität, und in naher Zukunft, Der Markt wird UV-Lasersysteme zunehmend als Komplettwerkzeug akzeptieren. Leiterplatte.