Dieser Artikel beginnt mit einer grundlegenden Leiterplatte Layout und diskutiert die Rolle und Gestaltungstechniken von Layered Leiterplatte Stapeln bei der Steuerung von EMI-Strahlung. Es gibt viele Möglichkeiten, das EWI-Problem zu lösen. Moderne EMI-Unterdrückungsmethoden umfassen: die Verwendung von EMI-Unterdrückungsbeschichtungen, Auswahl geeigneter EMI-Unterdrückungs-Ersatzteile und EMI-Simulation Design.

Strombus

Eine angemessene Platzierung von Kondensatoren mit entsprechender Kapazität in der Nähe der Leistungspins des IC kann die IC-Ausgangsspannung schneller springen lassen. Damit endet das Problem jedoch nicht. Aufgrund des endlichen Frequenzgangs von Kondensatoren verhindert dies, dass sie die Oberschwingungsleistung erzeugen, die benötigt wird, um den IC-Ausgang sauber über das gesamte Frequenzband zu fahren. Darüber hinaus erzeugen die auf den Stromschienen entwickelten transienten Spannungen einen Spannungsabfall über die Induktivität des Entkopplungspfades, und diese transienten Spannungen sind die Hauptquelle für Gleichtakt-EMI-Störungen. Wie sollen wir diese Probleme lösen? Im Falle eines IC auf unserer Platine kann die Leistungsebene um den IC als ein guter Hochfrequenzkondensator angesehen werden, der die von den diskreten Kondensatoren abgegebene Energie erntet, die Hochfrequenzenergie für einen sauberen Ausgang liefern. Darüber hinaus sollte die Induktivität einer guten Versorgungsschicht klein sein, so dass das transiente Signal, das durch die Induktivität syndietisiert wird, ebenfalls klein ist, wodurch Gleichtakt-EMI reduziert wird. Natürlich muss die Verbindung von der Stromversorgungsschicht zum IC-Stromversorgungsstift so kurz wie möglich sein, da die steigende Kante des digitalen Signals immer schneller wird und es direkt mit dem Pad verbunden ist, wo sich der IC-Stromversorgungsstift befindet, was separat diskutiert wird.

Um Gleichtakt-EMI zu steuern, muss die Leistungsebene ein vernünftigerweise gut ausgebildetes Paar von Leistungsebenen sein, um die Entkopplung zu erleichtern und eine hinreichend niedrige Induktivität aufweisen. Man könnte fragen, wie gut ist es? Die Antwort auf die Frage hängt von der Schichtung der Stromversorgung, den Materialien zwischen den Schichten und der Betriebsfrequenz (d.h. einer Funktion der Anstiegszeit des IC) ab. Normalerweise ist der Abstand der Leistungsschicht 6mil, und die Zwischenschicht ist FR4-Material, die äquivalente Kapazität pro Quadratzoll der Leistungsschicht beträgt etwa 75pF. Je kleiner der Schichtabstand, desto größer die Kapazität. Es gibt nicht viele Geräte mit Anstiegszeiten von 100 bis 300ps, aber bei der aktuellen Entwicklungsrate von ICs wird es einen hohen Anteil von Geräten mit Anstiegszeiten im Bereich von 100 bis 300ps geben. Für Schaltungen mit Anstiegszeiten von 100 bis 300ps ist der 3mil-Schichtabstand für die meisten Anwendungen nicht mehr geeignet. Damals war es notwendig, Schichttechniken mit einem Schichtabstand von weniger als 1 Mio zu verwenden und das dielektrische FR4-Material durch ein Material mit einer sehr hohen dielektrischen Konstante zu ersetzen. Jetzt können Keramik und Keramik die Entwurfsanforderungen von 100 bis 300ps Anstiegszeitkreisen erfüllen. Obwohl neue Materialien und Methoden in der Zukunft angenommen werden können, für gängige heute 1 bis 3ns Anstiegszeitkreise, 3 bis 6mil Zwischenlagenabstand und FR4 dielektrisches Material, ist es in der Regel ausreichend, High-End-Oberschwingungen zu handhaben und Transienten niedrig genug zu halten, das heißt, Gleichtakt-EMI kann sehr niedrig reduziert werden. Das in diesem Artikel angegebene Beispiel für Schichtstapel der Leiterplatte wird einen Schichtabstand von 3 bis 6 Millionen annehmen.

Elektromagnetische Abschirmung

Aus Sicht des Signalroutings sollte eine gute Schichtstrategie darin bestehen, alle Signalspuren auf einer oder mehreren Ebenen neben Strom- oder Erdungsebenen zu platzieren. Für Energie sollte eine gute Schichtungsstrategie darin bestehen, dass die Leistungsschicht an die Bodenschicht angrenzt und der Abstand zwischen der Leistungsschicht und der Bodenschicht so klein wie möglich ist, was wir die "Schichtungsstrategie" nennen.

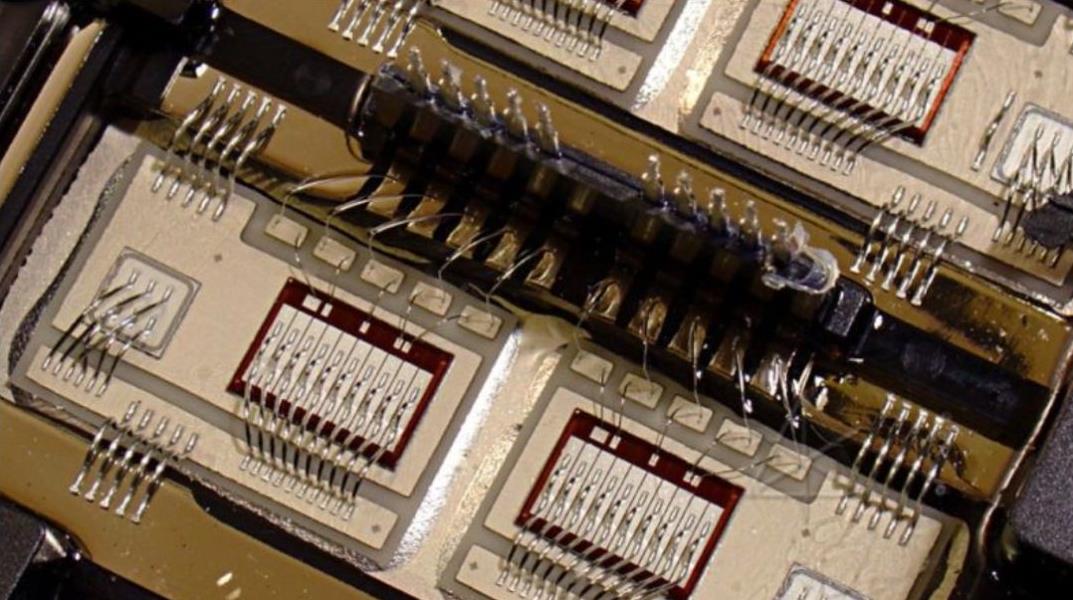

Stapeln von Leiterplatten

Welche Stapelstrategien helfen EMI abzuschirmen und zu unterdrücken? Das folgende geschichtete Stapelschema geht davon aus, dass der Versorgungsstrom auf einer einzigen Schicht fließt und dass eine einzelne Spannung oder mehrere Spannungen auf verschiedenen Teilen derselben Schicht verteilt sind. Der Fall mehrerer Leistungsebenen wird später diskutiert.

1) 4-Schicht-Brett: Es gibt mehrere potenzielle Probleme mit dem 4-Schicht-Brett-Design. Zunächst einmal ist für eine traditionelle vierschichtige Platine mit einer Dicke von 62 mil der Abstand zwischen der Leistungsschicht und der Bodenschicht immer noch zu groß, selbst wenn sich die Signalschicht auf der Außenschicht befindet und die Energie- und Bodenschichten auf der Innenschicht liegen. Wenn Kostenanforderungen bestehen, sollten Sie die folgenden zwei Alternativen zu herkömmlichen 4-Lagen-Platten in Betracht ziehen. Beide Lösungen können die EMI-Unterdrückungsleistung verbessern, aber nur, wenn die Bauteildichte auf der Platine niedrig genug ist und genügend Fläche um die Komponenten herum vorhanden ist (wo die erforderliche Stromversorgung Kupferschicht platziert ist). Die äußeren Schichten der Leiterplatte sind Masseschichten, und die beiden mittleren Schichten sind Signal-/Leistungsschichten. Die Stromversorgung auf der Signalschicht wird mit breiten Leiterbahnen geführt, was die Wegimpedanz des Stromversorgungsstroms niedrig macht, und die Impedanz des Signalmikrostreifenpfads ist ebenfalls niedrig. Aus Sicht der EMI-Steuerung handelt es sich hierbei um eine bestehende 4-lagige Leiterplattenstruktur. Im zweiten Schema nimmt die äußere Schicht die Energie und Masse, und die mittleren beiden Schichten nehmen das Signal. Verglichen mit der traditionellen 4-Schicht-Platte ist die Verbesserung dieses Schemas kleiner, und die Zwischenschichtimpedanz ist so schlecht wie die traditionelle 4-Schicht-Platte. Wenn die Leiterbahnimpedanz gesteuert werden soll, erfordern die obigen Stapelschemata eine sehr sorgfältige Führung der Leiterbahnen unter den Strom- und Erdkupferinseln. Darüber hinaus sollten Kupferinseln auf Strom- oder Erdungsebenen so eng wie möglich miteinander verbunden werden, um Gleichstrom- und Niederfrequenzanschlüsse zu gewährleisten.

2) 6-Lagenplatte: Wenn die Dichte der Komponenten auf der 4-Lagenplatte relativ groß ist, wird eine 6-Lagenplatte verwendet. Einige Stapelschemata im 6-Lagen-Board-Design sind jedoch nicht gut genug, um das elektromagnetische Feld abzuschirmen und haben wenig Einfluss auf die Verringerung des transienten Signals der Stromschiene. Im Folgenden werden zwei Beispiele erläutert. So werden beispielsweise das Netzteil und der Boden auf der zweiten bzw. fünften Schicht platziert. Aufgrund der hohen Impedanz der Netzteilkupferverkleidung ist es sehr ungünstig, die Gleichtakt-EMI-Strahlung zu steuern. Unter dem Gesichtspunkt der Impedanzsteuerung des Signals ist diese Methode jedoch völlig korrekt. Im zweiten Beispiel werden Energie und Boden auf der dritten und vierten Ebene platziert. Dieses Design löst das Problem der Impedanz der Kupferverkleidung der Stromversorgung. Aufgrund der schlechten elektromagnetischen Abschirmleistung der ersten und sechsten Schicht erhöht sich die Differenzmodus-EMI. Wenn die Anzahl der Signalleitungen auf den beiden äußeren Schichten klein ist und die Spurenlänge kurz ist (kürzer als 1/20 die Wellenlänge der Signalharmonische), kann dieser Entwurf das Differentialmodus-EMI-Problem lösen. Die Unterdrückung der differentiellen Mode EMI ist besonders gut, indem die Nicht-Komponenten und Nicht-Spur Bereiche auf der äußeren Schicht mit Kupfer gefüllt und der kupferplattierte Bereich geerdet wird (jede 1/20 Wellenlänge ist ein Intervall). Wie bereits erwähnt, sollte der Kupferbereich an mehreren Punkten mit der inneren Masseebene verbunden werden. Das allgemeine Hochleistungs-6-Lagen-Board-Design ordnet in der Regel die erste und sechste Schicht als Grundlagen an, und die dritte und vierte Schicht übernehmen Strom und Boden. Die EMI-Unterdrückung ist ausgezeichnet durch zwei zentrierte Dual Microstrip-Signalleitungsschichten zwischen der Leistungs- und Masseebene. Der Nachteil dieses Designs ist, dass es nur zwei Schichten von Spuren gibt. Wie bereits erwähnt, kann der gleiche Stapelaufbau mit einer traditionellen 6-Lagenplatte erreicht werden, wenn die äußeren Schichtspuren kurz sind und Kupfer im No-Trace-Bereich platziert wird. Ein weiteres 6-Lagen-Board-Layout ist Signal, Masse, Signal, Energie, Masse, Signal, was die Umgebung ermöglicht, die für Signalintegritätsentwürfe erforderlich ist. Die Signalschicht grenzt an die Erdungsebene an, und die Energie- und Erdungsebenen sind gekoppelt. Der Nachteil ist natürlich das unausgewogene Stapeln von Schichten. Dies verursacht in der Regel Probleme in der Fertigung. Die Lösung des Problems besteht darin, alle leeren Bereiche der dritten Schicht mit Kupfer zu füllen. Wenn die Kupferdichte der dritten Schicht nach der Kupferfüllung nahe an der Leistungsschicht oder der Bodenschicht liegt, kann diese Platine lose als strukturell ausgeglichene Platine gezählt werden. Der Kupferfüllbereich muss an Strom oder Masse angeschlossen werden. Der Abstand zwischen den Anschlussvias beträgt immer noch 1/20 Wellenlänge, nicht unbedingt überall, sollte aber idealerweise angeschlossen werden.

3) 10-Schicht-Platine: Da die isolierende Isolationsschicht zwischen den Mehrschichtplatinen sehr dünn ist, ist die Impedanz zwischen den Schichten der 10-oder 12-Schicht-Platine sehr niedrig. Solange es kein Problem mit Schichtung und Stapeln gibt, wird vollständig erwartet, dass eine ausgezeichnete Signalintegrität erreicht wird. Es ist schwieriger, 12-lagige Platten mit einer Stärke von 62-mil herzustellen, und es gibt nicht viele Hersteller, die 12-lagige Platten verarbeiten können.

Da es immer eine isolierende Schicht zwischen der Signalschicht und der Schleifenschicht gibt, ist die Lösung der Zuweisung der mittleren 6-Schichten, um die Signalleitungen im 10-Lagen-Board-Design zu leiten, nicht. Auch ist es wichtig, die Signalschicht neben der Schleifenschicht zu haben, d.h. das Board-Layout ist Signal, Masse, Signal, Signal, Energie, Masse, Signal, Signal, Masse, Signal, Signal, Signal, Signal. Dieses Design bietet einen guten Weg für den Signalstrom und seinen Schleifenstrom. Eine richtige Routing-Strategie besteht darin, die erste Ebene entlang der X-Richtung, die dritte Schicht entlang der Y-Richtung, die vierte Schicht entlang der X-Richtung usw. Wenn man sich die Spuren intuitiv ansieht, sind Ebenen 1 und 3 ein Paar von Schichtkombinationen, Ebenen 4 und 7 sind ein Paar von Schichtkombinationen, und Schichten 8 und 10 sind ein Paar von Schichtkombinationen. Wenn es notwendig ist, die Richtung der Leiterbahnen zu ändern, sollten die Signalleitungen auf der ersten Schicht "über Löcher" zur dritten Schicht sein und dann die Richtung ändern. In der Praxis ist dies vielleicht nicht immer möglich, aber als Designkonzept versuchen Sie, sich daran zu halten. Ebenso sollte die Routing-Richtung des Signals über Vias von Schichten 8 und 10 oder von Schicht 4 auf Schicht 7 erfolgen. Dieses Routing gewährleistet eine enge Kopplung zwischen Vorwärts- und Rückweg des Signals. Zum Beispiel, wenn das Signal auf Schicht 1 geleitet wird und die Schleife auf Schicht 2 und nur auf Schicht 2 geleitet wird, selbst wenn das Signal auf Schicht 1 durch ein "via" in Schicht 3 geht, ist die Schleife immer noch auf Schicht 2, wodurch niedrige Induktivität, hohe Kapazität und gute elektromagnetische Abschirmleistung beibehalten wird. Was ist, wenn die eigentliche Verkabelung nicht so ist? Beispielsweise führt die Signalleitung auf der ersten Schicht durch das Durchgangsloch zur zehnten Schicht. Zu diesem Zeitpunkt muss das Schleifensignal die Masseebene von der neunten Schicht finden, und der Schleifenstrom muss die nächste Masse über Loch finden (wie die Massepunkte von Komponenten wie Widerständen oder Kondensatoren). Wenn Sie zufällig ein solches Via in der Nähe haben, haben Sie wirklich Glück. Wenn keine solchen engen Durchkontaktierungen verfügbar sind, erhöht sich die Induktivität, die Kapazität nimmt ab und die EMI steigt definitiv. Wenn die Signalleitung das aktuelle Paar Verdrahtungsschichten durch Durchkontaktierungen zu anderen Verdrahtungsschichten verlassen muss, sollten Masseverbindungen in der Nähe der Durchkontaktierungen platziert werden, damit das Schleifensignal reibungslos zur entsprechenden Erdungsschicht zurückkehren kann. Für Schicht 4 und Schicht 7 Schichtkombination kehrt die Signalschleife von der Leistungsschicht oder der Masseschicht (dh Schicht 5 oder Schicht 6) zurück, weil die kapazitive Kopplung zwischen der Leistungsschicht und der Masseschicht gut ist und das Signal einfach zu übertragen ist.

Entwurf mehrerer Leistungsschichten

Wenn die beiden Leistungsebenen der gleichen Spannungsquelle einen großen Strom ausgeben müssen, sollte die Leiterplatte in zwei Sätze von Leistungsebenen und Masseebenen ausgelegt sein. In diesem Fall werden isolierende Schichten zwischen jedem Paar von Energie- und Bodenebenen platziert. Auf diese Weise erhalten wir die beiden Paare von Leistungsbusbalken mit gleicher Impedanz, von denen wir erwarten, dass sie den Strom gleichmäßig teilen. Wenn das Stapeln von Leistungsebenen ungleiche Impedanzen erzeugt, wird das Rangieren nicht gleichmäßig sein, die transiente Spannung wird viel größer sein und EMI wird dramatisch zunehmen. Wenn mehrere Versorgungsspannungen mit unterschiedlichen Werten auf der Platine vorhanden sind, sind mehrere Leistungsebenen erforderlich, wobei man bedenkt, dass für die verschiedenen Netzteile eigene gekoppelte Leistungs- und Masseebenen erstellt werden müssen. Beachten Sie in beiden oben genannten Fällen die Anforderungen des Herstellers an eine ausgewogene Struktur, wenn Sie die Platzierung der Gegenleistung und der Erdungsebenen auf der Platine bestimmen.

Zusammenfassen

Da die meisten Ingenieure Leiterplatten als herkömmliche Leiterplatten mit einer Dicke von 62 Millionen und ohne blinde oder vergrabene Durchkontaktierungen entwerfen, this discussion of board layering and Stapeln is limited to that. Für Platten mit zu unterschiedlichen Dicken, Das in diesem Artikel empfohlene Schichtschema ist möglicherweise nicht ideal. Darüber hinaus, Leiterplatten mit blinden oder vergrabenen Durchkontaktierungen werden unterschiedlich verarbeitet, und der mehrschichtige Ansatz in diesem Papier ist nicht anwendbar. Die thickness, über Prozess und Anzahl der Schichten der Leiterplatte in der Leiterplatte, Design sind nicht der Schlüssel zur Lösung des Problems. Ausgezeichnetes geschichtetes Stapeln soll den Bypass und die Entkopplung der Stromschiene gewährleisten, so dass die transiente Spannung auf der Leistungsebene oder der Masseebene nicht beeinträchtigt wird. Der Schlüssel zur Abschirmung der elektromagnetischen Felder von Signal und Leistung. Idealerweise, Es sollte eine isolierende Isolationsschicht zwischen der Signalspurenschicht und ihrer Rückgrundschicht vorhanden sein, and the paired layer spacing (or more than one pair) should be as small as possible. Basierend auf diesen Grundkonzepten und Prinzipien, the Leiterplatte Die Entwurfsanforderungen können immer erfüllt werden.