SMT Chip Verarbeitungsfabrik sagt Ihnen, welche drei Hauptkernausrüstung? Die SMT-Produktionslinie Enthält hauptsächlich: Drei Kernproduktionsausrüstung-Lötpastendrucker, Bestückungsmaschine, Reflow-Lötanlagen, drei zusätzliche Inspektionsgeräte – SPI, AOI, Röntgen- und Nacharbeitsarbeitsplätze, etc.

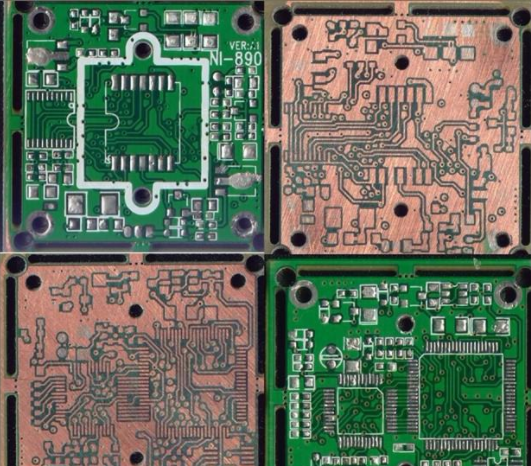

SMT-Chipverarbeitungsanlage

Diese Ausrüstungen umfassen Technologie: Druck, Montage, Schweißtechnik, zweidimensionale und dreidimensionale Optik, Röntgeninspektionstechnologie usw. Die Platzierungsmaschine ist die primäre Kernausrüstung: Sie wird verwendet, um Hochgeschwindigkeits-, Hochpräzisions- und vollautomatische Platzierung von Komponenten zu erreichen. Es hängt mit der Effizienz und Genauigkeit der SMT-Produktionslinie zusammen. Es handelt sich um eine wichtige und komplexe Ausrüstung, die normalerweise 60% der Investition in die gesamte SMT-Produktionslinie ausmacht. oben.

Die SMT-Werkstatt der Elektronikfabrik stellt eine vollständige Reihe von Automatisierungslösungen vor, um die manuelle Beteiligung zu reduzieren und die Produktqualität und -konsistenz zu verbessern.

Lötpastendruck in SMT-Verfahren ist sehr wichtig für Qualität und Effizienz!

SMT-Massenproduktion SMT-Engpässe kommen hauptsächlich aus dem Lotpastendruckverfahren; Um Arbeitskosten zu senken und persönlichen Output-Wert zu verfolgen: In der Massenproduktion popularisieren SMT-Bestückungsmaschinen Dual-Track- und Single-Plate-PCB-Produktionsrhythmen.

Der Anteil der zweispurigen Leiterplatte in und aus der Zeit, wenn CT=10Sec Nahe an 0, Hilfsabfälle sind 0, die persönliche Leistung maximiert wird; Drucker CoreCT10Sec oder weniger und Dual Tracks sind zwangsläufig erforderlich.

Derzeit sind die für elektronische Produkte ausgewählten Chipkomponenten tendenziell miniaturisiert und dünner, und die Spanverdrahtungsneigung und der Lötkugeldurchmesser wurden reduziert, was höhere Anforderungen an die Ausrichtung und Positioniergenauigkeit von Bestückungsgeräten stellt. Zu den Herausforderungen, die die hohe Dichteplatzierungsgenauigkeit von High-End-Multifunktionsplatziermaschinen mit sich bringt, gehören derzeit:

Eine davon ist, die Teileversorgungsabteilung der Platzierungsmaschine zu verbessern, einschließlich der Verbesserung der Positionsgenauigkeit der Teileversorgung, der Bandgenauigkeit und der Verpackungsgenauigkeit der Teile selbst;

2. Die hohe Steifigkeit der Welle, die die Saugposition des Teils bestimmt, und die hohe Präzision des Antriebssystems verbessern die Fähigkeit des Positionserkennungssystems, bevor das Teil platziert wird;

Drittens erzeugt die Platzierungsmaschine während des Platzierungsprozesses keine überschüssigen Vibrationen und hat eine starke Anpassungsfähigkeit an externe Vibrationen und Temperaturänderungen; Viertens ist es, die automatische Kalibrierfunktion der Platzierungsmaschine zu stärken. Die meisten modernen Bestückungsmaschinen entwickeln sich in Richtung der Kombination von Hochgeschwindigkeits- und hochpräzisen Bewegungssteuerungs- und Sehkorrektursystemen.

Aufgrund der 75% Defektrate der SMT-Produktionslinie in Druckausrüstungen stellt die hohe Dichteplatzierungsgenauigkeit Druck- und Prüfgerätehersteller vor größere Herausforderungen:

1.Es ist sicherzustellen, dass die Prozessanforderungen (0.66 Entformungsrate) große Herausforderungen an die Dicke der Schablone und die Menge der Lötpaste bringen. Gleichzeitig wird Lotpaste mit kleinerem Pulverdurchmesser benötigt, was eine Kostensteigerung und ein Prozessproblem zur Hemmung der Oxidation mit sich bringt.

2. Die Anforderung der staubfreien Umgebung erhöht die Kosten des Abgassystems, des Luftfiltersystems, der Hilfsmaterialien, des antistatischen Bodens usw.;

Drittens steht das Gleichgewicht zwischen Genauigkeit und Geschwindigkeit von SPI- und AOI-Geräten vor Herausforderungen.

Angesichts des Entwicklungstrends der SMT-Technologie, umfassend unter Berücksichtigung der flexiblen Montage und der Klebematerialien, des Drucks, der Platzierung und des Reflows bei der Montage sehr kleiner Teile, werden Montagegeräte Herausforderungen in der Montagequalität, Produktionseffizienz und Montageprozess gegenüberstehen.

SMT entstand in den 1970er Jahren und begann in den 1980er Jahren eine Phase großer Entwicklung. Es ist in der Luftfahrt, Luft- und Raumfahrt, Militär, Schiffbau, Haushaltsgeräten, Automobilen, Maschinen, Instrumenten und vielen anderen Bereichen weit verbreitet. Sie wird "die dritte Revolution der elektronischen Produktionstechnologie" genannt.

Derzeit hat SMT eine neue Stufe der modernen fortschrittlichen elektronischen Montagetechnologie betreten, die durch Mikromontagetechnologie (MPT: Microelectronic Pakaging Technology), hochdichte Montage und dreidimensionale Montagetechnologie (3D: Dreidimensional) sowie Multi-Chip-Komponenten (MCM: Multi Chip) gekennzeichnet ist. Modul), Kugelgitterray (BGA: Kugelgitterray), Chipgrößenpaket (CSP: Chipgrößenpaket) und andere neue Oberflächenmontagekomponenten befinden sich in der schnellen Entwicklungs- und Massenanwendungsphase.

Das SMT-Montagesystem entwickelt sich und schreitet mit der Entwicklung von SMT voran. Sein Entwicklungstrend spiegelt sich hauptsächlich in der kontinuierlichen Verbesserung der Systemleistung, der kontinuierlichen Verbesserung der Anpassungsfähigkeit an verschiedene neue Baugruppen und bleifreies Löten und andere neue Montageprozesse sowie in der Diversifizierung und Diversifizierung von Systemintegrationsformen wider. Die Integrationsebene verbessert sich weiter und so weiter.

Mit der Miniaturisierung und Multifunktion von mobilen elektronischen Geräten (wie Smartphones und Wearables) werden die verwendeten Komponenten immer kleiner, die Struktur wird immer komplexer und die Verpackungsdichte wird immer höher. Das bringt große Herausforderungen mit sich.

PoP und BGA sind aufgrund ihrer Leistungs- und Preisvorteile zum Mainstream der Verpackungstechnologie geworden. Mit der Entwicklung der Miniaturisierung und der hohen Dichte elektronischer Geräte sind die Tonhöhe und Größe der Lötkugeln kleiner und kleiner geworden, und das Substrat ist weiterhin dünner geworden, aber die Packungsgröße ist weiter gestiegen, die Anzahl der Stifte ist weiter gestiegen, und die Komplexität ist auch gestiegen.

SMT besteht aus Oberflächenmontage-Komponenten, Schaltungssubstraten, Montagedesign, Montagematerialien, Montageprozess, Montageausrüstung, Montagesystemsteuerung und -management und anderen Technologien. Es ist ein Projekt, das Mikroelektronik, Präzisionsmaschinen, automatische Steuerung, Schweißen, Feinchemikalien, Materialien Umfassende Ingenieurwissenschaft und -technologie mehrerer Disziplinen und mehrerer Disziplinen, wie Prüfung und so weiter umfasst.

Das Konzept der SMT-Produktionslinie:

SMT-Oberflächenmontagegeräte umfassen hauptsächlich Lotpastendrucker, Spender, Platzierungsmaschinen, Reflow-Lötöfen, Wellenlötöfen, Reinigungsgeräte, Prüfgeräte und Nacharbeitsgeräte. Im Allgemeinen besteht SMT-Produktionslinie oder Produktionssystem aus Hauptausrüstung wie Lotpastendrucker, Platzierungsmaschine und Reflow-Ofen.

Der SMT Lotpastendrucker besteht aus einem Sieb, einer Rakel und einer Druckarbeitsbank. Nachdem die Schablone und die Leiterplatte positioniert sind, üben Sie Druck auf die Rakel aus, während Sie die Rakel bewegen, um die Lötpaste zu rollen und füllen Sie die Öffnung der Schablone mit der Lötpaste. Weiterhin wird durch die Thixotropie und Adhäsion der Lötpaste die Lötpaste durch das Netz auf die Leiterplatte übertragen.

Prozessschritte für den Druck der Lötpaste:

Beschichtung der Lotpaste auf der Schablone, Die Rakel wird mit einer bestimmten Geschwindigkeit und Druck gefahren, Die Lötpaste wird in die Öffnung der Schablone gepresst, und es ist demolded auf der PCB-Pads entsprechend dem Substrat.