PCB ist gedrucktCircuitBoard, Kurzschluss für Leiterplatte. Dies ist eine der grundlegendsten Komponenten elektronischer Produkte. Die Verbesserung der elektrischen Leistung und anderer Anforderungen hat zu enormen Veränderungen in der Industrie geführt, insbesondere der Austausch und die Verbesserung einiger verwandter Materialien, die einen neuen Trend ausgelöst hat. Verständnis des relevanten Prozesses von Leiterplattenproduktion ist sehr hilfreich, um diese Änderung zu verstehen.

Im Folgenden finden Sie eine Einführung in einige typische verwandte Prozesse. Da es sich um eine Prozesseinführung handelt, umfasst es nicht Schaltungsdesign, Konstruktionszeichnungen und Negative und andere Produktionsentwürfe. Darüber hinaus, weil Leiterplatten auch verschiedene Klassifizierungen haben, wie flexible Bretter, starre Bretter und starr-flex-Bretter, wenn es entsprechend der leitfähigen Schicht in Einzelschicht, Doppelschicht, vier Schichten usw. unterteilt werden kann, ist hier ein typischer vierschichtiger starrer Plattenherstellungsprozess.

Der erste Schritt ist das Schneiden des Materials. Wie der Name schon sagt, ist es, die Materialien vorzubereiten. Das ist sehr einfach. Schneiden Sie das gekaufte doppelschichtige kupferplattierte Laminat in Arbeitsplattengröße. Zum Beispiel ist das gekaufte 1.5X1.8m in Länge und Breite und geschnitten in 490X800mm usw. Geeignet für die Ausrüstung in der Fabrik, diese Stationsausrüstung ist die Schneidemaschine. Nach dem Schneiden werden Kanten durchgeführt, um Spänen- und Kupferkantenkratzen nach dem Schneiden zu vermeiden.

Das verwendete Material ist FR-4 kupferplattiertes Laminat. Die Kupferfolie verwendet 0.5oz Stärke, die etwa 18um dick ist. Dies sind die speziellen Vorschriften der Industrie, wenn 1-Unze Kupfer auf 1-Quadratzoll gestreut wird, die Dicke der Kupferfolie etwa 36um beträgt und diese Kupferfolien Nach dem anschließenden Ätzen wird die Schaltung der Leiterplatte gebildet. In der Mitte befindet sich ein Prepreg zur Isolierung und Verklebung, auch PP genannt, das Epoxid oder anderes Kolloid auf Glasfasergewebe imprägniert ist, das die Funktion der flammhemmenden Isolierung hat. PP-Materialien haben auch unterschiedliche Stärken. Beim Heißpressen werden 1-2 Platten jedes Mal entsprechend den Dickenanforderungen verwendet. Das Modell ist das gleiche in der Industrie, wie 1080, 7628, etc.

Dieses Prepreg ist der Punkt des Materialwechsels. 5G-Kommunikationsprodukte haben neue Anforderungen an hohe Wärmeableitung, niedrige dielektrische Konstante und niedrige Übertragungsverluste, und Materialmodifikationsdesign ist erforderlich.

Im zweiten Schritt, Vorbehandlung, wird die Platte an die Montagelinie gesendet, und der Schmutz auf der Oberfläche der Kupferfolie wird mit alkalischem Wasser gereinigt, und das Oxid auf der Oberfläche wird mit saurem Wasser gereinigt, was für die Nachverfolgung und gute Haftung des trockenen Films förderlich ist.

Der dritte Schritt ist die Herstellung der inneren Schicht. Der Grund, warum es die innere Schicht genannt wird, ist, dass die vierschichtige Platine und die 2-schichtige Kupferfolienschaltung innerhalb der Leiterplattenstapel. Der gesamte Prozess hat Kontrolle über die Umwelt und wird in einem tausendstufigen Reinraum durchgeführt. Laminiermaschine verwenden, Belichtungsmaschine, Nassätzlinie und andere Ausrüstung.

Zuerst die trockene Fotolackfolie anbringen.

Dann strahlt die Belichtungsmaschine eine Lichtquelle aus, und das Licht durchläuft das vorgefertigte Schaltungsfoto, um ein Muster auf der Oberfläche des Fotolacks zu bilden.

Entwicklung und Radierung

Nach dem Abziehen des restlichen Fotolacks wird die Schaltung auf der kupferplattierten Platine gelassen. Nach der Fertigstellung wird AOI-Inspektion durchgeführt, um zu sehen, ob es einen Leitungsbruch oder Kurzschluss gibt.

Nach der Inspektion, um die Bindungskraft der Kupferfolie und des PP Prepregs im anschließenden Pressvorgang zu erhöhen, wird eine Bräunungsbehandlung durchgeführt, um Kupferoxid und Kupferoxid auf der Oberfläche der Kupferfolie zu bilden. Zu diesem Zeitpunkt ist die Produktion der Innenschicht abgeschlossen.

Der vierte Schritt, das Pressen, besteht darin, ein Prepreg zu verwenden, um die laminierte Innenschicht, Prepreg und Kupferfolie auf der Grundlage der fertigen Innenschicht zu erhitzen, um eine vierschichtige Struktur zu bilden.

Verwenden Sie eine große flache Platte Heißpresse zum Heißpressen. Der Hauptbestandteil von PP ist Epoxidharz. Nach einem Druck von zehn Kilogramm bei etwa 150 Grad und einem Heißpressprozess wie Erhitzen und Abkühlen für mehr als eine Stunde wird ein Heißpressprozess wie der oben genannte Vier-Schicht-Struktur gebildet.

Der fünfte Schritt, PCB-Bohren, die heißgepresste Vierschichtplatte, verwendet eine Hochgeschwindigkeitsbohrmaschine, um Löcher auf der Leiterplatte entsprechend dem Design zu machen, mit verschiedenen Durchmessern, Durchgangslöchern und halbdurchlässigen Sacklöchern. Und so weiter, es gibt einige HDI-Platten mit hoher Dichte, die eine Lasermaschine verwenden müssen, um hochpräzise Löcher zu ätzen.

Wenn die Leiterplatte gebohrt wird, wird sie außerdem mit Aluminiumfolie abgedeckt, um die Wärmeableitung zu verbessern und Flugmüll zu rotuzieren. Einige laminierte Holzspanplatten sind auch darunter gestapelt, um die Ebenheit des Produkts zu gewährleisten und eine abnormale Verwendung des Bohrers zu verhindern.

Der sechste Schritt, Kupferplattierung PTH, besteht darin, Kupfer auf der Oberfläche des gebohrten Lochs zu platten, so dass elektrische Leitung zwischen verschiedenen Kupferfolienschichten realisiert werden kann.

Der siebte Schritt, die Plattenbeschichtung, wird auch Einmalkupfer genannt. Dies ist, um die Dicke der Oberfläche Kupferfolie zu erhöhen, und es ist notwendig, 6-8um Kupfer auf der Oberfläche zu platten.

Der achte Schritt, die äußere Schicht, bezieht sich auf die Herstellung des äußeren Schichtkreises. Dies ist der inneren Schicht sehr ähnlich. Es ist auch trockener Film, Belichtung, Entwicklung und Ätzen.

Ich persönlich bin der Meinung, dass diese Prinzipien der klassischste Prozess in der Elektronikindustrie sind. Ob es sich um Leiterplatten-, Touchscreen-, LCD-Bildschirm oder sogar Halbleiterchip-Industrie handelt, sie sind alle gleich, aber die Genauigkeit ist unterschiedlich. Es ist Millimeter-, Mikrometer- und Nanometer-Niveau. Unterschiede in den Linien.

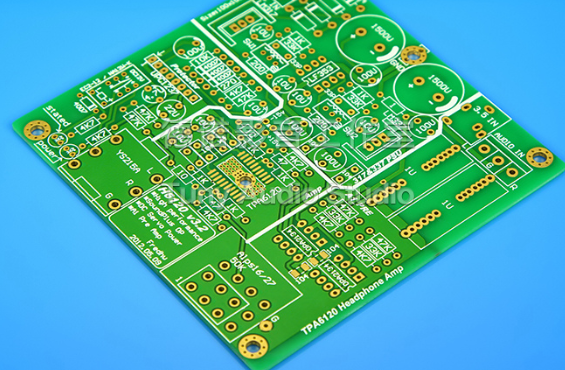

Der neunte Schritt, grünes Öl Lötmast, die meisten der Leiterplatten sind grün, eine kleine Menge hat auch blau, red, gelb oder schwarz, weil Kupfer sehr instabil in der Luft ist, leicht zu oxidieren und nicht kratzfest, etc., Es wird grünes Öl zum Schutz drucken, Drucken einer Schicht grüner Tinte, Backen und Aushärten des grünen Öls, und dann freilegen, Entwicklung und Waschen, Im Grunde kommt das Aussehen eines Brettes heraus.

Der zehnte Schritt ist Drucken. Es gibt viele weiße Logos auf der Leiterplatte. Nachdem das grüne Öl gedruckt wurde, müssen diese Logotexte gedruckt werden.

Der elfte Schritt, Zinn-Blei-Prozess, für einige Löcher, in denen zukünftige Stecker benötigt werden, müssen Sie Zinn sprühen, um die Kupferfolie zu schützen und SMT-Oberflächenmontage zu erleichtern, oder verlangen, dass der Goldfingerbereich mit Nickel und Gold beschichtet wird, um eine bessere leitfähige Kontaktfestigkeit und Abriebfestigkeit zu gewährleisten. Zum Beispiel das Zinn jedes Lochs und Pads in der Abbildung unten. Wie in der Abbildung unten gezeigt, wird die Platte bei hoher Temperatur im Zinnsprühofen gesprüht, der auch Heißluftnivellierung genannt wird.

Der zwölfte Schritt, Umformen, Fräsen verschiedener Formen, V-förmige Nuten usw. auf der Arbeitsplatte mit einem Bohrer.

Das obige ist ein typischer Produktionsprozess für Leiterplatten. Schließlich wird die Funktion getestet, das Aussehen überprüft und das Paket versendet.