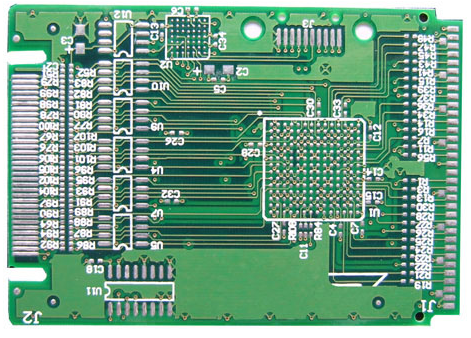

High-density interconnection (HDI) is a technology that is rapidly popularized in PCB-Design und in verschiedene elektronische Produkte integriert. HDI ist eine Technologie, die eine dichtere Struktur auf der Platine bietet, indem kleinere Komponenten näher aneinander platziert werden, was auch zu kürzeren Pfaden zwischen Bauteilen führt.

HDI PCB sucht nach mehr und mehr Produkten:

Luft- und Raumfahrt-geringerer Platzbedarf und geringeres Gewicht sind ideal für diese Art von Anwendung

Computer und Smartphones – Mobiltelefone und Computer nutzen durch integrierte HDI-Schaltungen die Vorteile kleinerer Formfaktoren voll aus, reduzieren das Gewicht und erhöhen die Funktionalität.

Medizinische Geräte – Diagnose- und Überwachungsgeräte werden zuverlässiger und erweitern sich um technische Funktionen, die medizinischen Teams bei der Patientenbehandlung helfen können, unterstützt durch HDI PCB und fortschrittliche Software.

Vorteile von HDI

Das HDI-Board verwendet vergrabene oder blinde Vias oder eine Kombination, kann auch Spuren von Ovien mit unglaublich kleinen Durchmessern enthalten. Dies hilft, mehr Technologie auf weniger Platz zu kombinieren und gleichzeitig die Anzahl der Schichten zu reduzieren. Mehrschichtige HDI-Platten werden auch häufig verwendet, wobei blinde, vergrabene, gestapelte und gestaffelte Durchgänge verwendet werden, um mehrere Schichten durch verschiedene Konstruktionsmethoden unterzubringen.

Mit kleineren Bauteilen und Blind Via- und Pad-Technologie, Komponenten können näher aneinander platziert werden, was zu schnelleren Signalübertragungsraten führt, bei gleichzeitiger Reduzierung von Querverzögerung und Signalverlust. Dies sind die Schlüsselfaktoren, um die Leistung von HDI zu verbessern Leiterplatte.

HDI-Boards eignen sich für Anwendungen in Bezug auf Platz, Leistung, Zuverlässigkeit und Gewicht. Dadurch eignen sie sich besser für nahezu alle Anwendungen im Bereich Elektronik, Konsumgüter, Computer und Luftfahrt.

Mehrschichtige HDI-Boards können eine leistungsstarke Verbindung von gestapelten Durchkontaktierungen ermöglichen und dadurch ein hohes Maß an Zuverlässigkeit auch in extremeren Umgebungen erreichen.

Nachteile und Vorsichtsmaßnahmen der HDI

Obwohl die Vorteile von HDI offensichtlich sind, weist die Technologie auch Mängel auf.

Die für die professionelle Verarbeitung und Herstellung von HDI-Platten benötigte Ausrüstung ist teuer. Solche Geräte umfassen Laserbohrer, Laser-Direktbildgebungsprozesse und andere spezialisierte Fertigungsgeräte und Materialien. Dieser Bedarf an spezialisierter Ausrüstung und Bedienerschulung ist teilweise für die hohen Kosten der HDI-Herstellung verantwortlich.

Die Liebe zum Detail ist bei der Konstruktion und Herstellung von HDI-Leiterplatten unerlässlich. Dies erfordert Fachwissen und Erfahrung.

Many PCB manufacturers have not yet invested or transitioned to laser direct imaging (LDI) for circuit board manufacturing. Für HDI-Platinen, Engere Toleranzen für feinere Linien und engere Abstände machen LDI zu einem wichtigen Aspekt für Qualitätsergebnisse. Obwohl Kontaktbildgebung immer noch weit verbreitet ist in Leiterplattenherstellung, HDI ist besser geeignet für HDI-Boards, obwohl die Kosten der Ausrüstung beträchtlich sein können.

Design und Herstellung von HDI-Leiterplatten

Leiterplatten, die für HDI-Anwendungen entwickelt wurden, benötigen spezielle Werkzeuge, ebenso wie der Herstellungsprozess. Der Einsatz von CAD-Software (Computer Aided Design) für Design und CAM-Tools (Computer Aided Manufacturing) gilt als notwendige Voraussetzung für den Einsatz der HDI-Technologie für die Leiterplattenerstellung.