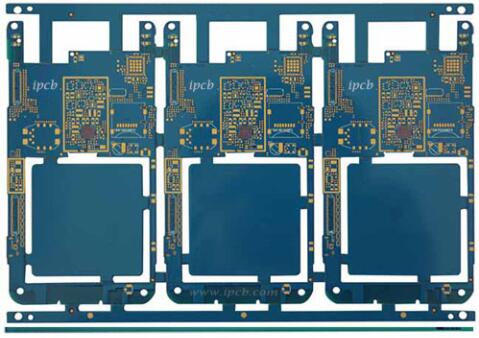

High-Density Interconnect (HDI) ist eine der am schnellsten wachsenden Technologien im Leiterplattendesign. Aufgrund der konzentrierteren Anordnung kleinerer Komponenten ermöglichen HDI-Platinen eine höhere Schaltungsdichte als herkömmliche Leiterplatten und schaffen dadurch einen kompakteren Pfad. Blind Vias und/oder vergrabene Vias werden üblicherweise verwendet, um den Platz auf der HDI-Platine zu optimieren, und jetzt werden häufig Microvias mit einem Durchmesser von 0,006 oder weniger verwendet.

Viele vertikale Branchen haben HDI-Boards in ihre Produkte integriert, einschließlich Hersteller von militärischen Kommunikations- und strategischen Geräten sowie medizinischen Diagnosegeräten. Das leichte Design des HDI-Boards macht es auch ideal für Anwendungen in der Luft- und Raumfahrt sowie kleinere Smartphones und Laptops.

Zu den häufigsten Arten von HDI-Boards gehören:

1. Durch Löcher von Oberfläche zu Oberfläche

2. Kombination von Durchgangslöchern und vergrabenen Löchern 3. Mehrere HDI-Schichten, die durch Löcher enthalten4. Passive Montagegrundplatte für nichtelektrische Einbau5. Kernlose Konstruktion durch Verwendung von Schichtpaaren6. Ersetzen Sie die kernlose Struktur durch Verwendung von Ebenenpaaren Vorteile von HDI

Für nahezu alle Anwendungen im Bereich Luftfahrt, Konsumgüter, Computer und Elektronikprodukte sind HDI-Boards nicht nur geeignet, sondern auch beliebt. Selbst in rauen Umgebungen können mehrschichtige HDI-Boards durch die leistungsstarke Verbindung gestapelter Vias ein höheres Maß an Zuverlässigkeit bieten.

Die Reduzierung der Baugröße bietet Designern mehr Arbeitsraum und öffnet so beide Seiten der Original-Leiterplatte für das Design. Kleinere Komponenten zusammen erzeugen zusätzlichen Ein- und Ausgang, wodurch die Signalübertragung beschleunigt und Kreuzverzögerung und Signalverlust erheblich reduziert werden.

Die HDI-Technologie kann die achtschichtige Durchgangsloch-Leiterplatte auf eine vierschichtige HDI-Mikroloch-Leiterplatte reduzieren und dadurch die Anzahl der Schichten verringern, die die gleichen oder besseren Funktionen erreichen können. Diese Reduktion reduziert die Materialkosten erheblich, was die HDI-Technologie für Elektronikhersteller sehr kostengünstig macht. Die höhere Leistung der mehrlagigen HDI-Leiterplatte macht sie auch in rauen Umgebungen zuverlässig. Warum HDI verwenden?

Aufgrund ihres geringen Gewichts, der zuverlässigen Leistung und der geringen Größe eignen sich HDI-Boards besonders für tragbare, mobile und tragbare elektronische Geräte. Diese stärkeren, kleineren Komponenten und mehr Transistoren in Kombination mit hochdichten Designgeometrien verbessern die Funktionalität von Leiterplatten und deren Endprodukten.

Die Komponenten liegen näher beieinander, so dass es weniger Zeit braucht, bis sich elektrische Signale ausbreiten. Das hochdichte Design der HDI-Platine reduziert die Anstiegszeit des Signals und die Induktivität, wodurch die Auswirkungen auf nahe gelegene Pins und Leitungen begrenzt werden. Die zusätzlichen Transistoren unterstützen nicht nur die zusätzliche Funktionalität, sondern verbessern auch die Leistung.

Die Fokussierung auf HDI-Design kann die Zeit und die Kosten für die Schulung von Prototypen reduzieren, die Lieferzeit verkürzen und höhere Gewinnmargen erzielen.

Die HDI-Technologie kann Produkte produzieren, die leichter, schneller und effizienter sind und kleinere Verpackungen verwenden. Die Reduzierung der Größe ermöglicht es, kleinere Endprodukte zu entwerfen, die die Nachfrage der Verbraucher nach Portabilität erfüllen können. Für Designer kann HDI eine zeitraubende Schulung sein. Mit zunehmender Marktrelevanz lohnt sich die Schulungszeit jedoch durch Produktivität, Zuverlässigkeit und weniger Fertigungsverzögerungen.