Causes et solutions de retrait du produit fini après injection PCB Process

Tout d'abord, nous devons comprendre que la plupart des objets ont ce qu'on appelle des phénomènes de « dilatation thermique et de contraction thermique». Il en va de même pour les produits en plastique. Lors de l'injection de plastique, une température élevée doit être utilisée pour faire fondre la résine. Après injection de l'injection dans le moule, il est refroidi et moulé. Ainsi, après le moulage de l'article en plastique à partir du moule, un rétrécissement apparaît. C'est un phénomène naturel et les spécifications de toutes les matières plastiques indiqueront également leur rétrécissement. Les plus spécialisés fourniront également un rétrécissement latéral et longitudinal.

Le problème de contraction plastique que nous voyons généralement devrait donc être un phénomène d'aspect dû à une contraction locale inégale. Deux autres phénomènes: le "moulage par injection insatisfaisant" et le "vent" sont souvent classés comme des problèmes de "rétrécissement" en raison de la similitude des phénomènes d'aspect et de "rétrécissement inégal local".

Ce qui suit explique les causes et les solutions à l’atrophie et à la dépression causées par ces trois causes différentes (certaines des données ici ont été recueillies sur Internet, d’autres ont été compilées à partir de ma propre expérience):

1. Pas plein de lentilles

Les contractions dues à un remplissage insuffisant de la cavité de moulage en plastique sont généralement causées par une alimentation insuffisante, généralement due à la pression d'injection, ou par un profil trop épais ou une différence d'épaisseur trop importante du produit plastique.

Les solutions usuelles sont les suivantes, dans le but d'augmenter la quantité de colle injectée:

Augmenter la pression d'injection et prolonger le temps d'injection. (Configurez le même moule avec moins de pression d'injection et rétrécissez plus facilement que la pression d'injection.)

Augmenter la quantité d'alimentation.

Augmenter la pression d'isolation et prolonger le temps d'isolation. (en supposant que la structure du moule est la même, le rétrécissement est plus susceptible de se produire loin de l'orifice d'injection, car plus vous vous éloignez de l'orifice d'injection, plus la pression d'injection est faible, plus il est difficile de maintenir la pression pendant l'injection. Naturellement, il sera plus puissant.).

Augmenter la taille de la bouche de coulée.

Déplacez la buse dans un endroit où elle se contracte facilement

Accélérer le tir. Certains moules n'ont pas de système de préchauffage. A ce stade, il est nécessaire d'augmenter la vitesse d'injection du plastique pour éviter que le plastique ne refroidisse prématurément dans le moule et ne bloque ainsi les volumes d'injection suivants.

Réduire la vitesse d'injection. Il s'applique aux moules avec un système de préchauffage dans le but de rendre le moulage par injection plastique complètement accessible à chaque endroit de la base du moule.

Ralentissez en traversant des sections plus épaisses.

2. Emballer le vent

Par « enroulement », on entend l'impossibilité d'injecter efficacement du plastique dans l'un des coins du moule en raison de l'impossibilité d'évacuer efficacement l'air de la cavité du moule, ce qui entraîne une insuffisance de matière. Souvent, la solution la plus courante pour le « vent enveloppant» consiste à ajouter des évents, mais les évents peuvent facilement produire des flashs après une longue période de temps.

Les méthodes suivantes peuvent également modifier la position du « vent » ou réduire le phénomène du vent:

Réduire la vitesse d'injection. Laisser le temps à l'air de s'échapper de la cavité du moule peut également résoudre le problème du manque de matériau à faible angle. Il convient aux moules avec système de préchauffage.

Changer l'emplacement de l'intersection d'injection de colle. Le chemin d'écoulement de la matière plastique dans le moule change, tout comme la position de l'air résiduel.

3. La vitesse de refroidissement n'est pas uniforme après le moulage par injection

La plupart des objets ont ce qu'on appelle des phénomènes de « dilatation et de contraction thermiques», tout comme les produits en plastique. Selon un certain taux de retrait, plus la pulpe plastique est épaisse, plus la taille du retrait est grande.

Imaginez qu'après l'injection d'un objet en plastique circulaire de 2,0 cm d'épaisseur, l'extérieur du plastique se refroidit en raison de l'exposition à l'air et que le volume diminue d'abord, mais la température au milieu de l'objet en plastique est enveloppée à l'intérieur, de sorte qu'il ne peut pas être refroidi temporairement. À ce stade, l'extérieur, dont les dimensions ont déjà commencé à refroidir, tire vers l'intérieur une pièce en plastique qui n'a pas encore refroidi, de sorte que plus cette pièce refroidit tard, moins elle est volumineuse. Il en résulte des traces de rétrécissement dans les deux cercles à l'intérieur et à l'extérieur du milieu de l'intercalaire supérieur et inférieur.

Appliquez ce concept à la conception de certains produits en plastique d'épaisseur inégale et très variable. Par exemple, un morceau de produit fini de 5 centimètres carrés peut avoir une épaisseur de 2 centimètres et une épaisseur de 0,5 centimètre au centre de la circonférence extérieure. Bride de 0,5 cm de large. La partie la plus mince (0,5 cm * 0,5 cm bride) se refroidira en premier et le volume sera réduit et fixé, mais la partie la plus épaisse (5 cm * 5 cm au milieu) se refroidira lentement plus tard et le volume sera réduit. Les surfaces au milieu des côtés supérieurs et inférieurs se contractent parce que la bride extérieure se refroidit d'abord et il n'y a pas de place pour voler la viande, alors j'ai dû voler la viande sur les surfaces supérieures et inférieures.

Pour ce problème de retrait résultant d'une vitesse de refroidissement inégale après injection, la solution est la suivante:

Prolonger le temps de refroidissement. Certains moules seront conçus avec des canaux d'eau de refroidissement. L'emplacement du cours d'eau est préférable de le placer dans un endroit où la pulpe de plastique est relativement épaisse, ce qui peut également prolonger le temps de refroidissement dans le moule. L'objectif est d'équilibrer la vitesse de refroidissement du plastique partout.

La conception apparaît rainure rétrécie. Comme la contraction est causée par un refroidissement plus lent, voler de la viande en plastique (rainures) peut augmenter la surface de contact avec l'air, ce qui peut accélérer le refroidissement et la contraction ne se produit pas à cet endroit.

Réduire la température du moule. De cette façon, il est possible de réduire la différence de température entre la température du produit fini après injection et la température ambiante après refroidissement.

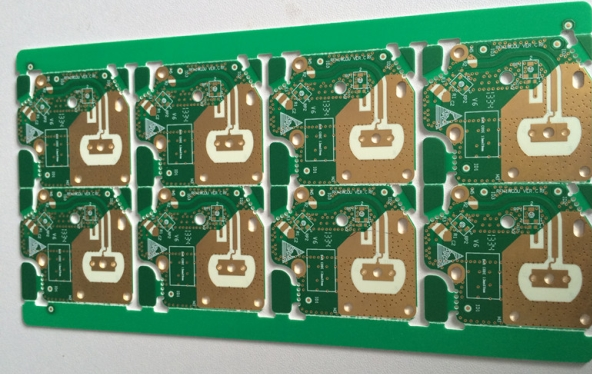

IPCB est un fabricant de PCB de haute précision et de haute qualité, tels que: PCB Isola 370hr, PCB haute fréquence, PCB haute vitesse, substrat IC, carte de test IC, PCB d'impédance, PCB HDI, PCB Rigid Flex, PCB aveugle enterré, PCB avancé, PCB micro - ondes, PCB telfon, etc. IPCB est bon pour la fabrication de PCB.