1. L'effet des corps étrangers sur la lentille de la machine de patch SMT, la lentille en verre au - dessus du diaphragme, son rôle est d'empêcher la poussière d'entrer dans le diaphragme, affecte l'intensité de la source lumineuse, mais s'il y a des corps étrangers tels que la poussière ou les composants sur La lentille en verre, cela affectera la luminosité de la source lumineuse. Faible, faible valeur de niveau de gris. Cela conduit à un niveau de reconnaissance pas élevé, de sorte que la machine de patch devrait prêter attention au nettoyage des lentilles et des lentilles diverses.

2. Influence du réflecteur, le réflecteur agit sur le rétroéclairage. Lorsqu'il y a de la poussière sur le miroir, l'intensité de la source de lumière réfléchie sur l'appareil photo sera réduite, la valeur de la poussière sera également réduite, ce qui entraîne une mauvaise reconnaissance et une perte de composants, de sorte que la machine de film autocollant SMT doit noter que le miroir est une pièce qui doit être nettoyée régulièrement.

3. L'influence de la source de lumière d'ouverture, après une période d'utilisation de la source de lumière d'ouverture, l'intensité de la source de lumière sera progressivement réduite, car l'intensité de la source de lumière est directement proportionnelle à la valeur de niveau de gris convertie par la caméra à l'état solide, plus La valeur de niveau de gris est grande, plus l'image numérique sera proche de la vue observée par les gens

Ainsi, à mesure que l'intensité de la source lumineuse diminue, la valeur du niveau de gris diminue également, mais la valeur du niveau de gris dans la machine ne diminue pas à mesure que l'intensité de la source lumineuse diminue. Ce n'est qu'avec un étalonnage et une détection réguliers que les valeurs de niveaux de gris seront identiques à l'intensité de la source lumineuse. Directement proportionnel à cela, l'ampoule doit être remplacée lorsque l'intensité de la source lumineuse est trop faible pour identifier les composants.

4. Mauvais réglage des paramètres de la Bibliothèque de composants SMT. Cela est généralement dû à la forme incohérente des composants pendant le processus d'alimentation. Les paramètres d'identification doivent être revérifiés et définis. Les éléments d'inspection comprennent la forme et les dimensions des composants. La solution consiste à faire en sorte que le Système visuel « apprenne » à nouveau les formes des composants et que le système produise des similitudes à partir du sol. Description complète CAD, la méthode est rapide et efficace. En outre, si la consistance dimensionnelle des matériaux entrants n'est pas bonne, les tolérances peuvent être augmentées de manière appropriée.

5. Impact de la bouche d'aspiration. Lorsque le rétroéclairage est reconnu, si la forme de la buse d'aspiration est plus grande que le contour de l'appareil, il y aura un contour de la buse d'aspiration dans l'image. Le système d'identification considérera le contour de la buse d'aspiration comme faisant partie de l'élément, ce qui affectera la reconnaissance de l'élément SMT. Centré. Nous pouvons traiter des causes spécifiques:

A. si le diamètre extérieur de la buse Yamaha est supérieur à la taille de l'appareil, passez à une buse de diamètre extérieur inférieur.

B. la déviation de la position de la buse d'aspiration fait que le profil de la buse d'aspiration s'étend jusqu'au profil de l'appareil pour ajuster la déviation du positionnement. Le hsp4796l a une fonction de correction automatique de la position d'aspiration du composant. En mesurant en continu la position d'aspiration du composant, l'erreur moyenne est calculée et une valeur corrigée est générée automatiquement pour compensation. Les valeurs corrigées sont stockées dans les bases de données Feeder (b) offest et SMT. La valeur de correction générée automatiquement pour chaque emplacement peut résoudre le problème en effaçant la valeur de l'écart de l'emplacement où se trouve le composant.

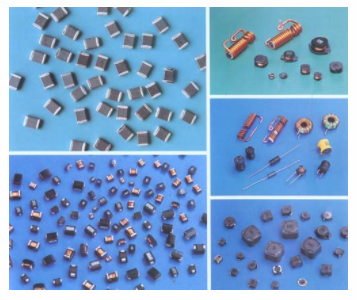

Avec l'introduction ci - dessus, tout le monde comprend que l'inspection de l'apparence du composant SMT est une partie importante de la machine à patch. Pour éviter le placement incorrect des matériaux lors du placement du SMT, il est recommandé de faire en temps normal un bon travail d'entretien de la machine!