FPCは、ハード基板組立とは非常に異なるPCBA組立および溶接プロセスを有する。FPCの硬度は不足しており、比較的柔らかい。専用キャリアプレートを使用しなければ、固定と転送、印刷、設置、溶融炉通過などの基本的なSMTプロセスを完了することはできません。

1.FPC前処理

FPCは比較的柔らかく、出荷時には通常真空包装を行わない。輸送や貯蔵の過程では、空気中の水分を吸収しやすい。SMTの製造前には、湿気をゆっくりと強力に排出するためにプリベーク処理が必要である。そうでなければ、リフロー溶接の高温衝撃下で、FPCが吸収した水は急速に蒸発して水蒸気になり、FPCから突出し、FPCの層状化や発泡などの欠陥を招きやすい。

プリベーク条件は通常、4〜8時間にわたって80〜100Åである。特殊な場合には、温度を125℃以上に上げることができますが、ベーキング時間を短縮する必要があります。ベイク処理の前に、FPCが設定されたベイク処理温度に耐えられるかどうかを判断するために、小さなサンプルテストを行う必要があります。ベーキング時、FPCスタックは多すぎてはならず、10-20 PNLが適当である。ベーキング後のFPCは明らかな変色、変形、反り、その他の欠陥がなく、IPQC検査を通過してから生産に入ることができる。

2.FPC専用キャリアボードの生産

回路基板のCADファイルに基づいて、FPCの穴位置決めデータを読み取り、高精度FPC位置決めテンプレートと専用支持板を製造し、位置決めテンプレート上の位置決めピンの直径を支持板上の位置決め穴とFPC上の位置決め穴の穴の直径に一致させる。いくつかの回路や設計を保護する必要があるため、多くのFPCの厚さが異なります。厚い領域もあれば、薄い領域もあれば、補強された金属板もある領域もあります。したがって、キャリアプレートとFPCとの間の継ぎ目は、印刷およびインストール中にFPCが平坦であることを確実にするために、実際の状況に応じて加工、研磨、およびスロットリングを行う必要があります。支持板の材料要求は軽量、強度が高く、吸熱が少なく、放熱が速く、複数回の熱衝撃後に反りと変形が最小である。一般的なキャリアプレートデータには、合成石、アルミニウム板、シリコーン樹脂板、特殊耐高温磁化鋼板などが含まれる。

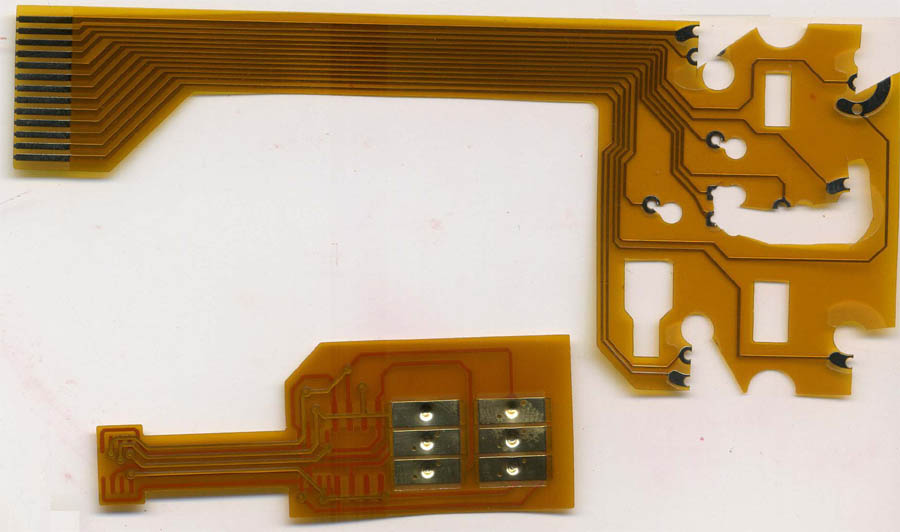

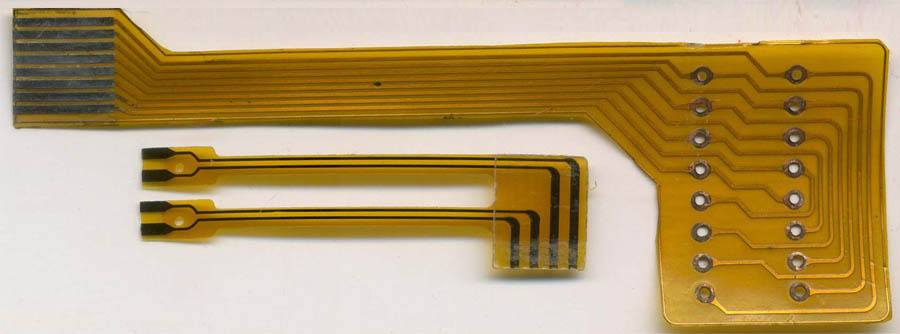

FPC

3.FPC生産プロセス

一般的なキャリアボードを例に、FPCのSMTポイントを詳しく紹介します。シリカゲル板や磁性クランプを使用する場合、FPCの固定ははるかに便利であり、テープを使用する必要はありません。印刷、SMT、溶接などのプロセスの要点は同じです。

3.1 FPCの固定

SMTを行う前に、FPCはキャリアプレートに正確に固定する必要がある。なお、FPCをキャリアプレートに固定してから印刷、実装、溶接までの記憶時間は短い方がよい。位置決めピン付きと位置決めピンなしの2種類のベアリングプレートがあります。位置決めピンのない支持板は、位置決めピン付き位置決めテンプレートと組み合わせて使用する必要があります。まず、支持板をテンプレートの位置決めピンに置き、位置決めピンを過負荷板の位置決め穴を通して露出させる。その後、露出した位置決めピン上にFPCをブロックごとに置き、テープで固定し、キャリアプレートをFPC位置決めテンプレートから分離して印刷、取り付け、溶接する。長さ約1.5 mmのばね位置決めピンのいくつかは、位置決めピンで支持板に固定されている。FPCは、ベアリングプレートのばね位置決めピンに直接、次から次へと載せて、テープで固定することができる。印刷中、ばね位置決めピンは印刷効果に影響を与えずにワイヤメッシュによってキャリアプレートに完全に押し込まれることができる。

方法1(片面テープ固定)薄い、高温に強い片面テープを用いてFPCの四辺を支持板に固定し、FPCにいかなるずれや反りが発生することを防止する。テープの粘度は適切で、リフロー溶接後ははがれやすく、FPC上に接着剤を残すべきではない。自動テープ機を使用すれば、長さの一致したテープを素早く切断でき、効率を大幅に向上させ、コストを節約し、無駄を避けることができます。

方法2(両面テープ固定)まず、耐高温両面テープを支持体板に貼り付け、効果はシリカゲル板と同じである。その後、FPCをキャリアプレートに接着し、テープの粘度が高すぎないように特に注意してください。そうしないと、リフロー溶接後にはがすとFPCが裂けやすくなります。繰り返し加熱することにより、両面テープの粘度は徐々に低下し、粘度が低すぎてFPCを確実に固定できない場合は、直ちに両面テープを交換しなければならない。同ステーションはFPC汚染防止のための重要なステーションであり、指サックを装着して作業する必要がある。キャリアプレートを繰り返し使用する前に、適切なクリーニングを行う必要があります。不織布に洗浄剤をつけて拭き取ってもよいし、帯電防止防塵ローラで表面ほこりやスズビーズなどの異物を除去してもよい。FPCを取り外したり置くときは、力を入れすぎないでください。FPCは脆弱で、しわや破断が発生しやすいからです。

3.2 FPC錫ペースト印刷

FPCは半田ペーストの成分に対して特定の要求はなく、半田ボール粒子のサイズと金属含有量はFPC上に存在する細ピッチICによって決定される。しかし、FPCは半田ペーストの印刷性能に対する要求が高く、半田ペーストは優れたチクソトロピー性を持つべきである。はんだペーストは、離型、鋼メッシュの詰まり、印刷後の陥没などの欠陥がなく、容易に印刷して金型から分離し、FPCの表面に強固に接着することができる必要があります。

FPCの支持板への負荷のため、FPCには高温に耐えられるテープが位置決めに使用されており、平面度が一致していない。そのため、FPCの印刷表面はPCBのように平坦ではなく、均一な厚さと硬度を持っている。したがって、金属スクレーパを使用することは推奨されておらず、硬度80〜90度のポリウレタンスクレーパを使用する必要があります。錫膏印刷機には光学測位システムがあることが望ましい。そうしないと、印刷品質に重大な影響を与える。FPCはキャリアプレートに固定されていますが、FPCとキャリアプレートの間には常に小さな隙間があります。これはPCBハードボードとの最大の違いです。そのため、デバイスパラメータの設定は印刷効果にも大きな影響を与えます。

印刷ステーションもFPC汚染防止の鍵となる。作業時には必ず指カバーを装着し、同時にワークステーションの清掃を維持し、ワイヤ網を常に拭き、半田ペーストがFPCの金指と金メッキボタンを汚染するのを防止しなければならない。

3.3 FPC SMT

製品の特性、部品の数、設置効率に応じて、中高速設置機を使用して設置することができる。各FPCに光学MARKマークを用いて位置決めを行うため、FPCにSMDをインストールすることとPCBにインストールすることに大きな違いはありません。FPCはキャリアプレートに固定されているが、その表面はPCBハードプレートのように平坦ではなく、FPCとキャリアプレートの間には局所的な隙間があるに違いない。そのため、ノズル下降高さ、ブロー圧力などを正確に設定する必要があり、ノズル移動速度を低下させる必要がある。

3.4 FPCリフロー溶接

FPC上の温度変化がより均一になり、溶接欠陥の発生が減少するように、強制的な熱風対流赤外還流溶接炉を使用しなければならない。片面テープを使用すると、FPCの4つの側面しか固定できないため、中間部分は熱空気下で変形しやすく、パッドが傾斜し、溶融したスズ(高温下の液状スズ)が流動し、空溶接、連続溶接、溶接ビーズをもたらし、より高いプロセス欠陥率をもたらす。

3.4.1.温度曲線試験方法

キャリアプレートの吸熱性能が異なるため、FPC上の部品タイプが異なり、リフロー溶接中の加熱後の温度上昇速度が異なり、吸収される熱も異なる。そのため、リフロー炉の温度曲線を注意深く設置することは溶接品質に大きな影響を与える。より信頼性の高い方法は、実際の生産ピッチに基づいてテストボードの前後に2枚のFPCロードボードを置くことです。同時に、素子を試験板のFPCに接続し、高温溶接ワイヤを用いて試験温度プローブを試験点に溶接した。同時に、プローブワイヤを耐高温テープで試験板に固定した。高温耐性テープは試験点をカバーできないことに注意してください。試験点はキャリアプレートの各側の溶接点とQFPピンの近くに選択しなければならない。そうすれば、試験結果は実際の状況をよりよく反映することができる。

3.4.2温度曲線の設定

炉温調整では、FPCの均一性が悪いため、温度曲線配管を使用して加熱/保温/還流を行うことが好ましく、これにより各温度領域のパラメータが制御しやすくなる。また、FPCやコンポーネントに対する熱衝撃の影響は小さい。経験に基づいて、溶融炉の温度を溶接ペースト技術に必要な値の下限に調節することが好ましい。還流炉の風速は通常、この炉で使用できる最低風速である。還流炉チェーンの安定性は良好であり、揺れてはならない。

3.5 FPCの検査、テスト、分割

炉内載置板、特にアルミニウム載置板の吸熱性は、出炉時の温度が高いため、出炉口に強制冷却ファンを設置し、急速な冷却を支援することが望ましい。同時に、従業員は絶縁手袋を着用し、高温負荷板でやけどをしないようにする必要がある。ベアリングプレートから溶接されたFPCを取り外す場合は、FPCが引き裂かれたり折り目がつかないように均一に力を入れてはならない。

取り外したFPCを5倍以上の拡大鏡の下で目視検査し、表面残留物、変色、金指上の錫、半田ビーズ、ICピン溶接点と半田接続を重点的に検査しなければならない。FPCの表面は平坦ではないため、AOIの誤審率は高い。したがって、FPCは一般的にAOI検査には適用されません。しかしながら、FPCは、専用の試験治具を使用することにより、ICT及びFCT試験を完了することができる。

ほとんどのFPCは接続ボードであるため、ICTとFCTテストを行う前にボード分割を行う必要があるかもしれません。ブレードやはさみなどのツールを使用しても分板作業を完了することができますが、作業効率と品質は相対的に低いです。不規則なFPCを大規模に生産する場合は、専用のFPCプレスと分割金型を作成してプレスと分割を行うことができ、作業効率を大幅に向上させることができます。同時に、打ち抜き加工されたFPCのエッジは整然として美しく、打ち抜き加工と切断過程で発生する内部応力は非常に低く、溶接点の亀裂を効果的に回避することができる。

PCBAフレキシブル電子デバイスの組み立てと溶接の過程では、FPCの正確な位置決めと固定が鍵であり、固定の良し悪しの鍵は適切な支持板を作ることである。次に、FPCのプリベーク、印刷、SMT、リフロー溶接を行います。明らかに、FPCのSMTプロセスの難易度はPCBハードボードよりはるかに高いので、プロセスパラメータを正確に設定する必要があります。同時に、厳格な生産過程管理も同様に重要である。労働者がSOPの各規定を厳格に遵守することを確保する必要がある。生産ラインエンジニアとIPQCは検査を強化し、生産ラインの異常状況をタイムリーに発見し、原因を分析し、必要な措置を取ってFPCSMT生産ラインの欠陥率を数十PPM以内に制御しなければならない。

FPC

4.PCBA生産設備

PCBA生産に必要な基本設備は、はんだペースト印刷機、SMT機、リフローはんだ付け、AOI検出器、部品修理機、ピークはんだ付け、錫炉、洗濯機、ICT試験治具、FCT試験治具、老化試験ラックなどを含む。

4.1錫ペースト印刷機

現代のはんだペースト印刷機は、通常、印刷版搭載、はんだペースト添加、エンボス、回路基板送りなどの機構で構成されている。印刷対象の回路基板を印刷位置決めテーブルに固定し、印刷機の左右のドクターブレードを使用してワイヤ網を介して半田ペーストまたはレッドペーストを対応する半田パッドに漏らすのが動作原理です。均一に漏洩したPCBについては、転送テーブルを介してSMT機器に入力して自動SMTを行う。

4.2 SMTマシン

SMT機器は、「実装機」または「表面実装システム」とも呼ばれ、ライン上の錫ペースト印刷機の製造後に実装される設備である。これは、実装ヘッドを移動させてPCBパッド上に表面実装アセンブリを正確に配置する装置です。手動と全自動の2種類があります。

4.3リフロー溶接

リフロー溶接の内部には、空気または窒素ガスを十分な高温に加熱し、接続された部品の回路基板に吹き付け、部品の両側の半田を溶融させてマザーボードに結合する加熱回路があります。このプロセスの利点は、温度制御が容易であり、溶接中に酸化を回避でき、製造コストも制御しやすいことである。

4.4 AOI検出器

AOI(自動光学検出)は、溶接生産における一般的な欠陥を光学原理を用いて検出する装置である。この機械はカメラを通じてPCBを自動的にスキャンし、画像を収集し、テストした溶接点をデータベース中の合格パラメータと比較し、画像を処理し、PCB上の欠陥を検査し、そしてディスプレイまたは自動マーキング表示/マーキング欠陥を通じて、保守員の修理に供する。

4.5.部品トリマ

ピンアセンブリのトリムと変形に使用します。

4.6ピーク溶接

ピーク溶接は、プラグプレートの溶接表面を高温液体スズに直接接触させて溶接目的を達成する過程である。高温液体スズは傾斜を維持し、特殊な装置によって波を形成するため、「ピーク溶接」と呼ばれている。その主なデータは溶接棒です。

4.7錫炉

一般的に、錫炉とは電子溶接に用いられる溶接工具を指す。ディスクリート素子回路基板に対して、溶接の一致性が良く、操作が便利で、迅速で、作業効率が高い。

4.8プレートワッシャ

PCBAボードをクリーニングするために使用され、溶接ボード上の残留物を除去することができます。

4.9 ICT試験治具

ICTTestは主にプローブとPCBAレイアウトとの接触試験点を試験することによってPCBA回路のすべての部品の開放、短絡、溶接状況を試験するために使用される

4.10 FCT試験治具

FCT(機能テスト)とは、テストターゲットボード(UUTUnitUnderTest)がさまざまな設計状態で動作するためのシミュレーション動作環境(インセンティブと負荷)を提供するテスト方法であり、各状態からパラメータを取得してUUTの機能を検証する。簡単に言えば、これは、適切なインセンティブをUUTにロードし、出力応答が要件を満たすかどうかを測定することを意味する。

4.11エージング試験フレーム

老化試験台はPCBAボードを一括試験し、ユーザーの長時間の操作をシミュレーションして問題のあるPCBAボードを試験することができる。

IPCBは成熟したSMT工場とPCBとFPC工場を持ち、PCBAとFPCにワンストップOEMサービスを提供している。製品は自動車電子、医療設備、工業制御、航空宇宙と通信設備など多くの分野に関連している。