Wenn die Zeilenbreite und der Zeilenabstand von PCB are less than 50 uM (2mil), the traditional CCL Subtractive Process (SP) is almost useless. Jetzt, die Linie/Breite der CSP- oder FC-Verkleidung und anderer Trägerplatten nähert sich 15 μ m/15 μ m. In Bezug auf die Massenproduktion von großen Reihen von Platten, Als Ausgangspunkt können nur isolierte Platten ohne Kupferfolienbeschichtung gewählt werden. mSAP (semiadditiver Prozess) Halbadditivverfahren.

Herstellungsverfahren von mSAP (Semi-Additive Process)

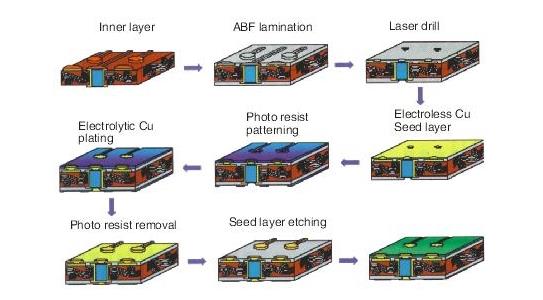

Innere Schicht mit ABF LaminaTIon.Laserbohrer mit Elektroloser CU Seed Layer mit Fotoresist-Musterung mit ElektrolyTIc Cu PlaTIng mit Fotoresist-Entfernung mit Seed Layer Ätzen

1. Struktur des dünnen ABF-Materials

Auf der großen doppelseitigen (oder vierschichtigen) inneren dünnen Kernplatte (Kernstärke 2,5mil) mit abgeschlossener Schaltung und schwarzer Oxidationsbehandlung wird die B-Stage ABF-Filmplatte mit weißer kupferfreier, aber Polyester-Schutzfolie (Mylar, Polyester) beidseitig vakuumgepresst, und dann muss sie bei 180 â für 30 Minuten gehärtet werden. Dieser ABF (Ajinomoto Bond Film) ist ein hochpreisiger Teller der Firma "Taste Essence Fine Technology" (AFT) unter der japanischen Firma "Dayun Taste Essence". Es gibt drei Arten von aktuellen Produkten:

A. General SH9K (Tg165 â, TMA)

B. Halogenfreies GX-3 (Tg153 â)

C. Halogenfreie geringe Z-Ausdehnung groß GX-13 (Tg156 â) а Die Z-Swell von 2 beträgt nur 155 ppm/â.

Beachten Sie, dass die Firma AFT nicht nur die gängigen ABF-Produkte in der Trägerkategorie eingeführt hat, sondern auch das 2L-Basismaterial von ABF-XA5 und das 3L-Basismaterial von ABF-LE-T in der Softboard-Industrie eingeführt hat.

2. Vakuumfolienpressen

Zuerst muss die innere Kernplatte gemäß dem traditionellen mehrschichtigen Plattenherstellungsprozess abgeschlossen werden, und dann müssen das Harzloch und die gesamte Plattenoberfläche vollständig abgeflacht werden, um das beidseitige Kleben von ABF dünnen Materialien zu erleichtern. Gemäß den Materialien auf der Website von Ajinomoto Fine Techno (AFT) ist das dreischichtige ABF-Material, das von der aktiven Folienschneidemaschine geschnitten wird, wie ein trockener Folientyp, und dann wird die aktive Folienklebemaschine vom Vakuumtyp verwendet. Zunächst wird das ABF-Zweischichtmaterial mit entfernter Barriere beidseitig auf die innere Kernplatte geklebt. Die Temperatur des kontinuierlichen Vakuumfilms beträgt etwa 110 â für etwa 30 Sekunden, und dann wird das heiße Pressbett verwendet, um den Film für 60 Sekunden unter dem hohen Druck von 110 â und 5kgf/cm2 abzuflachten und zu erstarren. Danach kann die transparente Pflegefolie Mylar (PET) entfernt und die Nachhärtearbeiten des angebrachten ABF-Folienmaterials fortgesetzt werden. Nehmen Sie GX13 als Beispiel, es braucht weitere 30-Minuten Aushärtung (Heilung) bei 180 â um die Fertigstellung der zusätzlichen Schicht zu berechnen.

3. Laser-Lochformung und Vollbordkleber Entfernung

Die Filmstärke von ABF nach dem Altern ist etwa 30-70 um, 30~40 für dünne Platte um Verglichen mit 2-4mil gebrannten Löchern, die durch allgemeinen doppelseitigen CO2-Laser vervollständigt werden, kann die Lochform ausgezeichnete invertierte Kegelform erscheinen. Nach dem Entschäumen der gesamten Platte ohne Kupferoberfläche können die gesamte Plattenoberfläche und Lochwand ein sehr raues Aussehen bilden, und das chemische Kupfer hilft der Haftung des trockenen Films der feinen Linie.

Es gibt keinen großen Unterschied zwischen der Wirkung der Entfernung der Leimrückstände der Kristallträgerplatte und der der allgemeinen PCB. Es sind noch drei Stationen, nämlich, Schwellung, manganese (Mn+7) sol and neutralization and recovery. Der Unterschied ist, dass die allgemeine PCB bezieht sich nur auf die Lochwandfläche von Durchgangs- oder Blindloch, aber zusätzlich zur Lochwand des blinden Lochs, Die gesamte Platte ABF Oberfläche muss erweitert und geätzt werden, in order to make 1u The m thick copper layer (more than twice as thick as the general PCB) is rougher in appearance, Der Trockenfilm Photoresist und die Kupfergalvanik erhalten eine bessere Haftung im großflächigen Feindrahtbetrieb.

4. Der Unterschied der mSAP Halbadditionsmethode für die Gummischlackenentfernung

Im Allgemeinen ist die Klebstoffentfernungsschlacke der Mehrschichtplatte nur für PTH oder μ-Via und andere Lochwände, die Gesamtfläche der Behandlung ist nicht groß. Die SAP-Methode befasst sich jedoch nicht nur mit der Mikroblindlochwand, sondern reagiert auch auf die beiden großen Platten ohne Kupfer an der Oberfläche. Der große Unterschied zwischen den beiden kann nicht auf derselben Seite gehandhabt werden. Das erste, was geändert werden muss, ist die rechtzeitige elektrolytische Oxidation von Mn+6, um den minimalen Effekt der Badeflüssigkeit zu halten; Die zweite ist, wie die zurückgewonnenen Mn+4-Fällungen in der Hochtemperaturbadlösung entfernt werden; Die dritte ist, wie man das akkumulierte Na2CO3 bereinigt, das durch die Reaktion von starker alkalischer Tankflüssigkeit entsteht, um CO2 zu erzeugen. Derzeit gibt es keine hervorragende Methode, um die festen Probleme wie Mn+4 und Na2CO3 zu behandeln, und nur ein Teil der Tankflüssigkeit kann entsprechend der gesamten behandelten Fläche gegossen werden. Natürlich sollten wir uns auch auf das spezifische Gewicht der Tankflüssigkeit beziehen, um die Gesamtmenge an Na2CO3 zu steuern, um festzustellen, ob ein neuer Tank ersetzt werden muss. Daraus ergibt sich, dass die Kosten für SAP keineswegs mit denen für die allgemeine PCB-Entgummschlacke vergleichbar sind.

Der Unterschied zwischen ABF-Folienmaterial und Hartpappe besteht darin, dass nach Neutralisierung und Rückgewinnung ein Prozess des Abbeißens von Füllstoffen wie SiO2 oder Glasperlen hinzugefügt werden sollte, um die äußere Oberfläche zu vergrößern, um den Griff der nachfolgenden Kupferschicht zu gewährleisten. Der Fehler besteht darin, dass der Totwinkel der Platte signifikant zunimmt, was dazu führt, dass die gebissene Kupferschicht nachträglich geätzt wird, um eine unabhängige Linie zu bilden, während die Edelmetall-Palladiumschicht zur Aktivierung immer noch in der Platte verbleibt und die versteckte Sorge über eine schlechte Isolierung zwischen feinen Linien begraben wird. Besonders wenn die äußere Platte mit einer dünnen Schicht grüner Farbe gewartet wird, ist es unvermeidlich, dass Isolationsfehler während des Langzeitbetriebs in Umgebungen mit hohen Temperaturen und Feuchtigkeit auftreten und sogar zum Problem der Signalintegrität führen.

5. Low-Stress chemisches Kupfer vor Photoresist Abbildung

ABF-Erscheinen-Fertigstellung 2 μ Nach m chemischem Kupfer kann trockener Film-Fotolack gepresst und geklebt werden, und dann freigelegt und entwickelt, um viele Linien und viele blinde Löcher zu erhalten (18 ï Die beiden Seiten des 24 "Brettes sind normalerweise mehr als 800000 blinde Löcher) In der Kupferplattierungsbasis für Kupferplattierung und Kupferfüllung der Blindlöcher. Das galvanische Kupfer ist hier gleich dem Sekundärkupfer der allgemeinen Leiterplatte, während die chemische Kupferschicht wie das chemische Kupfer und Primärkupfer ist, das auf der CCL-Kupferfolie der allgemeinen Leiterplatte hinzugefügt wird.

Es kann gesehen werden, dass chemisches Kupfer der SAP-Methode eine wichtigere Rolle spielt als chemisches Kupfer der allgemeinen PCB, und seine Dicke muss auch zu 1 hinzugefügt werden! Ein Punkt fünf μ M ist mindestens doppelt so viel wie üblich. Um eine bessere Haftung zu erhalten, achtet die Kupferschicht hier auch besonders auf die Förderung des Kristallwachstums und der Spannungsreduktion; Nicht nur die Produktionsrate wird langsamer sein (weniger als die Hälfte des konventionellen Kupfers), sondern auch die Kosten für verschiedene Chemikalien der CP-Qualität steigen mehr als dreimal. Die allgemeine HDI-Mehrschichtplatine kann es sich jetzt nicht leisten, solange die FC-Trägerplatine widerwillig diese Art von hochwertigem und spannungsarmen chemischem Kupfer mit hohem Stückpreis wählen kann.

6. Galvanisiertes Kupfer nach trockener Filmdarstellung

Die von SAP verwendete Kupferbeschichtung ist die gleiche, die von gewöhnlichen HDI verwendet wird, um blinde Löcher zu füllen. Es ist eine Hochgeschwindigkeitsverkupferung mit niedrigem Seitenverhältnis und nicht tiefem Loch. Mit anderen Worten, es ist kurze Loch-Kupferplattierung mit wenig Aufmerksamkeit auf Dehnung und Zugfestigkeit. Auf dem von ELIC dominierten Markt des wiederholten Aufbaus von Schichten und des Füllens von Sacklöchern ist die Hauptanforderung für diese wiederholten Hochgeschwindigkeitsverkupferungen "schnell". Unter der Einschränkung der natürlichen Erzeugung der begrenzten Stromdichte (Jlim) der sauren Kupferbeschichtung kann das Substrat jedoch die Spannung nicht hochziehen, um den Strom zu erhöhen, Solange es nahe am Spalt zwischen Anode und Kathode im Kupferbad wie möglich ist (die vertikale hängende Beschichtung wurde von 20 cm auf 5~10 cm verkürzt, und die horizontale gehende Beschichtung ist dringender auf 2 cm), kann der Widerstand des Kupferschwimmers unten reduziert werden, um über die verfügbare Stromdichte zu erreichen. Gleichzeitig können der Widerstand und der Strom verringert werden, indem die Temperatur der Badeflüssigkeit erhöht wird (von 20 â bis 40 â). Auf diese Weise können jedoch lösliche Kupferkugeln nicht kontinuierlich verwendet werden, um die Stabilität des Intervalls zwischen Anode und Kathode aufrechtzuerhalten. Daher sind unlösliche Anoden der Titanklasse im Bereich der lochgefüllten Kupferbeschichtung weit verbreitet. Unlösliche Anoden leiden jedoch unter verschiedenen Sauerstoffkatastrophen, insbesondere dem Rissen und Übergebrauch organischer Zusätze, insbesondere dem Träger mit der größten Menge. Daher steigt die organische Gesamtverbindung (TOC) der tödlichen Verletzung der Badelösung stetig an. Um die minimale Qualität der Kupferbeschichtung aufrechtzuerhalten, müssen wir einen Teil der Badelösung rechtzeitig gießen (gießen Sie 1/10 der Badelösung jede Woche), nur um das DI-Wasser nachzuholen, um den ansteigenden TOC zu begrenzen. Was den schnellen Verbrauch von Titananode und die Kompensation von Kupferoxid betrifft, sind die anderen beiden negativen Kostenfaktoren geworden. Der Unterschied zwischen der traditionellen Tiefloch-langsamen Kupferbeschichtung und der neuen Blindloch-schnellen Kupferfüllung hängt von der Einstellung ab.

7. Beenden Sie die Linie nach dem Abbeißen eines Teils des Kupfers

Nach Abschluss des Kupferplattierungsprozesses zum Füllen von Blindlöchern und Verdickungslinien kann der Fotolack entfernt und das gesamte Ätzen direkt durchgeführt werden. Im Moment ist das chemische Kupfer im Non-Line-Isolierungsbereich auf der Platine sehr einfach zu entfernen, so dass die Kupferbeschichtung der Linie sicherlich ohne wahllose und umfassende Korrosion abgenutzt wird, aber es wird die Eleganz nicht beeinträchtigen. Die dünnen Linien sind nicht nur an den Schultern ölig, sondern auch die Restfüße am Boden verschwinden. Die Qualität ist besser! Diese Methode wird Differential Ätzen genannt.

8. Abnormale Farbe des benachbarten OSP-Pads

Alle Arten von Platten, die von OSP verarbeitet werden, haben oft unterschiedliche Brauntöne auf den beiden Pads einiger Kondensatoren. Durch Lötbarkeitstests und Massenproduktion durch minderwertige Kunden gibt es kein Problem schlechter Lötstellen. Trotzdem jagen sich hartnäckige Kunden immer noch hinterher und fragen ständig nach wirklichen Ursachen und Verbesserungen. Leiterplattenhersteller werden auch alle Arten von Methoden ausprobieren und sogar die Lieferanten von flüssigen Medikamenten aufspüren. Ohne eine Lösung ist es unvermeidlich, zu hinterfragen, ob es irgendwelche Probleme in der Planung und Layout gibt. Sie wollen den Ball zurück zum Kunden treten, um Ärger zu vermeiden. In Ermangelung von Beweisen müssen wir jedoch unsere Fehler zugeben und Ansprüche auf alle Arten beilegen, um den Streit zu lösen.

9. Quantifizierung des Kupferbisses

Um weiter zu verstehen, wie sehr die drei Pads galvanischer Kupferschichten im OSP-Prozess abgebissen wurden und wie unterschiedlich die Dicke war, wurde bewusst die Software des Mikroskops verwendet, um die Dicke der drei Pads aus Kupfer zum Vergleich zu messen.

Zusätzlich zur Dickenmessung einer solchen Mikroschnittsoftware kann das Feinrauheitsmessgerät von WyCo auch verwendet werden, um die beiden Arten von Kupferpads zu messen, die auf der Oberfläche des Elektrodenmaterials markiert sind, um die Richtigkeit der Schlussfolgerung erneut zu beweisen. Gemäß den erhaltenen Daten beträgt die einheitliche Kupferhöhe des unabhängigen dunklen Pads 29.1 μ m. Die einheitliche Kupferhöhe des hellfarbigen Pads des Verbindungsblindlochs beträgt 25.3 μ mã Beachten Sie, dass die blaue Farbe in den nächsten beiden Bildern das Aussehen der niedrigsten Platte zeigt. Die grüne Farbe ist die Höhe des Kupferpolsters, und die rote Farbe am äußeren Rand ist die höhere grüne Farbe.

10. Bildung von OSP-Filmen

Die saubere Kupferoberfläche wird zuerst in Cu+1 in der OSP-Tanklösung gelöst, die mit Ameisensäure oder Essigsäure ausgestattet ist, und dieses monovalente Kupferion komplexiert sich sofort mit der organischen Substanz Imidazol in der flüssigen Medizin, um einen braunen organischen Film zu bilden und allmählich zu verdicken. Das oben erwähnte helle Kupferpad mit blinden Löchern ist schnell und heftig beim Beißen von Kupfer, wodurch ein Teil seines univalenten Kupfers schnell zu blauem zweiwertigem Kupfer oxidiert wird und in die Badeflüssigkeit eintritt, ohne einen Film zu bilden. Infolgedessen ist die Dicke seines Hautfilms unvermeidlich geringer als die des unabhängigen Pads, so dass es einen starken Kontrast zwischen dunklen und hellen Farben gibt.

Hier teilen wir die Methode der Massenproduktion von IC-Substrat in mSAP-Prozess.