Grundlegende Struktur des 4 Layer Flex PCB Stackup

Der 4-lagige Flex PCB Stackup besteht aus vier Schichten, nämlich der oberen Schicht, der unteren Schicht, der inneren Schicht 1 und der inneren Schicht 2. Die obere und untere Schicht sind Signalschichten, während die innere Schicht 1 und die innere Schicht 2 Leistungsschichten sind. Seine Eigenschaft besteht darin, eine Leistungsebene oder Signalschicht zwischen der inneren Schicht 1 und der inneren Schicht 2 hinzuzufügen und dadurch eine innere Abschirmungsschutzschicht zu bilden. Dieser Ansatz hat folgende Vorteile:

1. Verringern Sie elektromagnetische Störungen: Wenn es eine interne Schicht zwischen der Signalschicht und der Leistungsschicht gibt, kann der Einfluss elektromagnetischer Störungen reduziert werden, wodurch die Stabilität und Zuverlässigkeit der Leiterplatte sichergestellt wird.

2. Verringern Sie die Signalübertragungsverzögerung: Das Vorhandensein interner Schichtebenen kann eine schnellere Signalübertragung ermöglichen, die Signalübertragungsverzögerung verringern und die Effizienz von Leiterplatten verbessern.

3. Verbessern Sie die Rauschunterdrückungsfähigkeit der Signalschicht: Das Vorhandensein der internen Schicht kann das Rauschen der Signalschicht effektiv absorbieren und dadurch die Rauschunterdrückungsfähigkeit der Signalschicht verbessern.

4. Verbessern Sie die Störschutzfähigkeit der Leiterplatte: Das Vorhandensein interner Schichten kann die Störschutzfähigkeit der Leiterplatte verbessern und den Einfluss externer Signale auf die Leiterplatte effektiv verhindern.

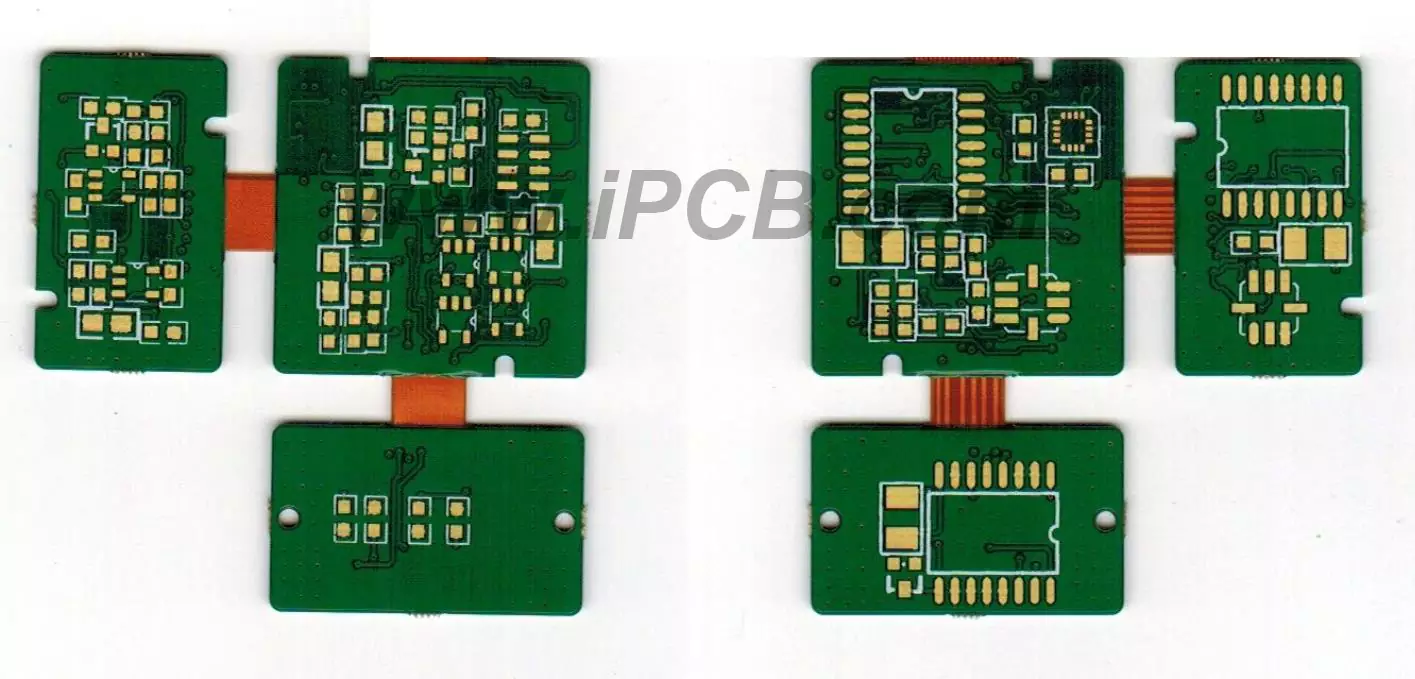

4-Schicht Flex-Leiterplatte

Die 4-lagige flexible Leiterplattenstackup-Struktur wird hauptsächlich beim Design von Mid- bis High-End-Leiterplatten verwendet, insbesondere in Szenarien, die eine Hochgeschwindigkeits-digitale Signalverarbeitung und eine analoge Hochfrequenz-Signalübertragung erfordern. Einige gängige Anwendungsszenarien sind wie folgt:

1. Hochgeschwindigkeitssignalübertragung: Die 4-lagige flexible Leiterplattenstackuping-Struktur kann die Signalübertragungsverzögerung verringern und dadurch die Effizienz der Leiterplatte verbessern. Weit verbreitet in Szenarien, die eine Hochgeschwindigkeitssignalübertragung erfordern.

2. Schaltungsdesign der hohen Leistung: Die innere Schichtebene kann die Induktivität zwischen der Signalschicht und der Leistungsschicht effektiv beseitigen und dadurch den Rauschpegel der Leiterplatte verbessern, wodurch sie für den Entwurf von Hochleistungsstromkreisen geeignet ist.

3. Hochfrequenzübertragung: Die 4-schichtige flexible Leiterplattenstackuping-Struktur kann Signalübertragungsgeräusche reduzieren, die Störschutzfähigkeit der Leiterplatte verbessern und ist für Hochfrequenzübertragungsszenarien geeignet.

4. Mehrere Leiterplatten stapeln: In einigen Entwürfen müssen mehrere Leiterplatten gestapelt werden. Durch die Verwendung einer vierlagigen Leiterplattenstruktur können bessere Abschirmungseffekte und Signalverarbeitungsfähigkeiten erreicht werden.

Design von 4-Layer Flex PCB Stackup

1. SIG-GND (PWR-PWR (GND wie SIG);

2. GND SIG (PWR mit SIG (PWR mit GND);

Das potenzielle Problem mit den oben genannten zwei gestapelten Designs ist die traditionelle 1,6mm (62mil) Plattenstärke. Der Zwischenlagenabstand wird sehr groß, was nicht nur ungünstig für die Steuerung von Impedanz, Zwischenlagenkopplung und Abschirmung ist; Insbesondere durch den großen Abstand zwischen den Leistungsschichten wird die Leiterplattenkapazität reduziert, was nicht förderlich ist, Rauschen herauszufiltern.

Für die erste Lösung wird sie normalerweise in Situationen angewendet, in denen viele On-Board-Chips vorhanden sind. Diese Lösung kann eine gute SI-Leistung erzielen, ist aber nicht sehr gut für die EMI-Leistung. Es muss hauptsächlich durch Verkabelung und andere Details gesteuert werden.

Wichtigste Aufmerksamkeit: Die Platzierung der Schichten in der Verbindungsschicht der Signalschicht mit der dichtesten Signaldichte ist vorteilhaft für die Absorption und Unterdrückung von Strahlung; Erhöhen Sie die Board-Fläche, um die 20H-Regel widerzuspiegeln.

Für die zweite Lösung wird sie normalerweise in Situationen angewendet, in denen die Chipdichte auf der Platine niedrig genug ist und genügend Fläche um den Chip herum vorhanden ist (um die erforderliche Stromversorgung Kupferschicht zu platzieren). Die äußere Schicht der Leiterplatte in diesem Schema ist die Masseschicht, und die mittleren beiden Schichten sind beide die Signal-/Leistungsschicht.

Die Stromversorgung auf der Signalschicht ist mit breiten Drähten verdrahtet, die die Wegimpedanz des Stromversorgungsstroms und die Impedanz des Signalmikrostreifenpfades verringern können. Es kann auch die innere Schicht Signalstrahlung durch die äußere Schicht abschirmen. Aus Sicht der EMI-Steuerung ist dies die optimale 4-lagige Leiterplattenstruktur, die derzeit verfügbar ist.

Hauptaugenmerk: Der Abstand zwischen den Signal- und Leistungsmischschichten in den mittleren zwei Schichten sollte erweitert werden, und die Verdrahtungsrichtung sollte senkrecht sein, um Übersprechen zu vermeiden; Kontrollieren Sie den Boardbereich richtig und spiegeln Sie die 20H-Regel wider; Wenn Sie die Impedanz der Verdrahtung steuern möchten, muss der obige Plan bei der Anordnung der Verdrahtung unter der Kupferinsel der Stromversorgung und Erdung sehr vorsichtig sein.

Darüber hinaus sollte das Kupfer, das auf der Stromversorgung oder Erde verlegt wird, so weit wie möglich miteinander verbunden werden, um die Verbindung zwischen DC und Niederfrequenz zu gewährleisten.

Das obige ist die Zusammensetzung und das Design des 4-lagigen Flex PCB Stackup geteilt von iPCB.