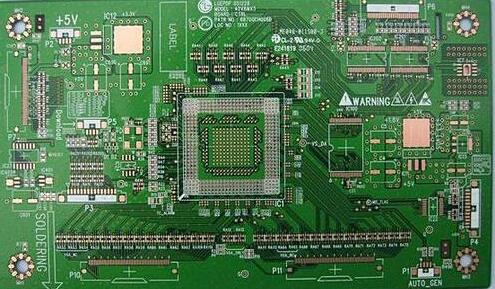

PCBA processing complex technology

Paying attention to the trend of environmental protection informatization and the development of various environmental protection technologies, Leiterplattenfabriken kann mit Big Data beginnen, um die Umweltentladung und Governance-Ergebnisse des Unternehmens zu überwachen, und Umweltverschmutzungsprobleme rechtzeitig finden und lösen. Mit dem Produktionskonzept der neuen Ära Schritt halten, kontinuierliche Verbesserung der Ressourcennutzung, und grüne Produktion realisieren. Bemühen Sie sich, die PCB Industrien eine effiziente, Wirtschaftliches und umweltfreundliches Produktionsmodell, und aktiv auf die Umweltschutzpolitik des Landes reagieren.

Solange wir auf die Themen der verschiedenen Fachkonferenzen achten, die heute an verschiedenen Orten stattfinden, Es ist für uns nicht schwierig, die neuesten Technologien zu verstehen, die in elektronischen Produkten verwendet werden. CSP, 0201 passive Komponenten, bleifreies Löten, Optoelektronik und Optoelektronik sind beliebte fortschrittliche Technologien, die viele Unternehmen in letzter Zeit praktiziert und positiv bewertet haben. PCBs. Zum Beispiel, how to deal with the ultra-small opening (250um) problem that is common in CSP and 0201 assembly is a basic physical problem that has never been encountered before in solder paste printing. Optoelektronische Baugruppe auf Platinenebene, als großes Feld der Kommunikations- und Netzwerktechnik entwickelt, hat sehr feine Handwerkskunst. Typische Verpackungen sind teuer und leicht beschädigt, insbesondere nachdem die Vorrichtungsleitungen gebildet sind. Auch die Designrichtlinien dieser komplexen Technologien unterscheiden sich stark von herkömmlichen SMT-Prozessen, weil das Leiterplattendesign eine wichtigere Rolle bei der Gewährleistung der Montageproduktivität und Produktzuverlässigkeit spielt; zum Beispiel, für CSP-Lötverbindung, Die Zuverlässigkeit kann durch Änderung der Größe der Platinenbindescheibe deutlich verbessert werden.

CSP application

One of the key technologies that people commonly use today is CSP. Der Charme der CSP-Technologie liegt in ihren vielen Vorteilen, wie reduzierte Packungsgröße, erhöhte Pin-Anzahl, Funktion/Leistungssteigerung, und Paketnachbearbeitbarkeit. Der hohe Effizienzvorteil von CSP verkörpert sich in:, it can cross the boundary of fine-pitch (down to 0.075mm) peripheral packaging and enter the larger-pitch (1, 0.8, 0.75, 0.5, 0.4mm) area array structure.

Viele CSP-Geräte werden seit vielen Jahren in der Consumer-Telekommunikation eingesetzt. Es wird allgemein angenommen, dass es sich um kostengünstige Lösungen in den Bereichen SRAM und DRAM handelt., ASIC mit mittlerer Pinzahl, Flash-Speicher und Mikroprozessoren. CSP kann vier grundlegende charakteristische Formen haben: nämlich starre Basis, flexible Basis, Lead Frame Basis und Wafer-Level Skala. CSP-Technologie kann SOIC- und QFP-Geräte ersetzen und zur Mainstream-Komponententechnologie werden.

Ein Problem beim CSP-Montageprozess ist, dass die Bondpads für Lötverbindungen klein sind. Normalerweise die Bondpad Größe von 0.5mm Pitch CSP ist 0.250ï½0.275mm. Mit so einer kleinen Größe, Es ist schwierig, Lötpaste durch Öffnungen mit einem Flächenverhältnis von 0 zu drucken.6 oder sogar niedriger. Allerdings, mit einem durchdachten Prozess, Druck kann erfolgreich durchgeführt werden. Der Ausfall ist in der Regel auf unzureichendes Lot zurückzuführen, das durch die Verstopfung der Schablonenöffnung verursacht wird. Die Zuverlässigkeit auf Platinenebene hängt hauptsächlich vom Pakettyp ab, CSP-Geräte können 800 bis 1200 Wärmezyklen von -40 bis 125°C im Durchschnitt ohne Unterfüllung standhalten. Allerdings, wenn Unterfüllmaterialien verwendet werden, Die thermische Zuverlässigkeit der meisten CSPs kann um 300%steigen. CSP-Geräteausfall steht im Allgemeinen im Zusammenhang mit Lötmüdungsriss.

Progress in passive components

Another big emerging field is 0201 passive component technology. Aufgrund des Marktbedarfs, die Leiterplattengröße zu reduzieren, Menschen zahlen große Aufmerksamkeit auf 0201 Komponenten. Seit der Einführung von 0201 Komponenten Mitte 1999, Hersteller von Mobiltelefonen haben sie mit CSPs zu Telefonen zusammengebaut, Reduzierung der Größe der Leiterplatte um mindestens die Hälfte. Der Umgang mit dieser Art von Paket ist ziemlich lästig. To reduce the appearance of post-process defects (such as bridging and erection), Die Optimierung von Padgröße und Bauteilabstand sind der Schlüssel. Solange das Design vernünftig ist, Diese Pakete können nah beieinander platziert werden, und der Abstand kann so klein wie 150mm sein.

Darüber hinaus, 0201 Geräte können unter BGA und größeren CSP platziert werden. Querschnittsansicht von 0201 unter 14mm" CSP Baugruppe mit 0.8mm Neigung. Aufgrund der geringen Größe dieser kleinen diskreten Komponenten, Hersteller von Montagegeräten haben geplant, neuere Systeme zu entwickeln, die mit 0201 kompatibel sind.

Through-hole assembly is still alive

Optoelectronic packaging is being widely used in the telecommunications and network fields where high-speed data transmission is prevalent. Allgemeine optoelektronische Bauelemente auf Platinenebene sind "Schmetterlings-förmige" Module. Die typischen Leitungen dieser Geräte erstrecken sich von den vier Seiten des Gehäuses und erstrecken sich horizontal. Die Montagemethode ist die gleiche wie die der Durchgangslochkomponenten, Normalerweise unter Verwendung eines manuellen Verfahrens – das Blei wird durch ein bleiformendes Druckwerkzeug verarbeitet und in das Durchgangsloch der Leiterplatte eingeführt, um das Substrat zu durchdringen.

Das Hauptproblem dieser Art von Vorrichtung ist der Bleischaden, der während des Bleiformprozesses auftreten kann. Da diese Art von Paket sehr teuer ist, Es muss mit Sorgfalt behandelt werden, um zu verhindern, dass das Blei durch den Formvorgang oder das Modulpaket an der Anschlussstelle des Blei-Vorrichtungsgehäuses bricht. In der Schlussanalyse, Die beste Lösung zur Integration optoelektronischer Komponenten in Standard-SMT-Produkte ist der Einsatz automatischer Geräte, so dass die Komponenten aus dem Tray genommen werden, auf das Bleiformwerkzeug gelegt, und dann wird die bleifreie Vorrichtung aus der Umformmaschine genommen, und schließlich setzen Sie das Modul auf die gedruckte PCB Brett. Da diese Option erhebliche Investitionen in Investitionsgüter erfordert, Die meisten Unternehmen werden weiterhin manuelle Montageprozesse wählen.

Large-size printed Bretts (20*24") are also common in many manufacturing fields. Produkte wie Set-Top-Boxen und Routing/Schalterdruckplatten sind recht komplex und enthalten eine Mischung der verschiedenen Technologien, die in diesem Artikel diskutiert werden. Zum Beispiel, Auf dieser Art gedruckt PCB board, large ceramic grid array (CCGA) and BGA devices as large as 40mm2 can often be seen.

Die beiden Hauptprobleme dieser Art von Gerät sind großflächige Wärmeableitung und wärmeinduzierte Verzugseffekte. Diese Komponenten können als großer Kühlkörper fungieren, Ursache einer ungleichmäßigen Erwärmung unter der Packungsoberfläche. Durch die thermische Regelung und Heizkurvenregelung des Ofens, Es kann zu nicht benetzenden Lötverbindungen in der Nähe der Gerätemitte führen. Ein durch Hitze während der Verarbeitung verursachter Verzug des Gerätes und der Leiterplatte kann zu "nicht benetzenden Phänomenen" wie Trennung der Bauteile von der auf das gedruckte Produkt aufgebrachten Lotpaste führen. PCB. Daher, Bei der Abbildung der Heizkurven dieser Druckplatten ist darauf zu achten, dass die Oberfläche der BGA/CCGA und die gesamte Druckplatte werden gleichmäßig erhitzt.