Vermeidung der Oxidation der Kupferoberfläche während der Leiterplattenproduktion

Derzeit wirkt sich während des Produktionsprozesses von doppelseitigen Leiterplatten und mehrschichtigen Leiterplatten während des Betriebszyklus des Kupfersinkens, der Beschichtung der gesamten Platine und des Mustertransfers die Oxidation der Kupferschicht in der Leiterplattenoberfläche und des Lochs (vom kleinen Loch) ernsthaft auf den Mustertransfer und die Produktionsqualität der Musterplattierung aus; Darüber hinaus hat die Anzahl der falschen Punkte beim AOI-Scannen, die durch Oxidation der inneren Schichtplatte verursacht werden, die Testeffizienz von AOI ernsthaft beeinträchtigt. Solche Vorfälle waren schon immer Kopfschmerzen in der Branche, und jetzt werden wir dieses Problem lösen und professionell einsetzen. Machen Sie etwas Forschung über das Kupfer Oberfläche Antioxidans.

1. Das Verfahren und der Status Quo der Kupferoberflächenoxidation im aktuellen PCB-Produktionsprozess

1. Immersionskupfer der Platinenfabrik Antioxidation nach Galvanisierung der gesamten Platine

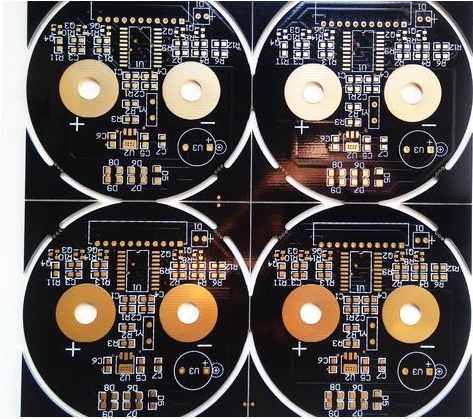

Im Allgemeinen gehen die Bretter nach Kupfereintauchen und Galvanisieren der gesamten Platte durch: 1. 1-3% verdünnte Schwefelsäurebehandlung; 2.75-85 Grad Celsius Hochtemperaturtrocknung; 3. Legen Sie dann das Gestell ein oder stapeln Sie das Brett und warten Sie, bis der trockene Film oder der nasse Film gedruckt wird. Grafikübertragung durchführen; 4. In diesem Prozess muss das Board für mindestens 2-3 Tage und so viele wie 5-7 Tage platziert werden; 5. Zu diesem Zeitpunkt sind die Leiterplattenoberfläche und die Kupferschicht im Loch lange zu "schwarz" oxidiert worden (Abbildung 1 unten).

Bei der Vorbearbeitung des Grafiktransfers wird die Kupferschicht auf der Platinenoberfläche üblicherweise in Form von "3% verdünnter Schwefelsäure-Bürsten" verarbeitet. Das Innere des Lochs kann jedoch nur durch Beizen behandelt werden, und es ist schwierig für die kleinen Löcher, den gewünschten Effekt während des vorherigen Trocknungsprozesses zu erzielen; Daher sind die kleinen Löcher oft nicht vollständig getrocknet und enthalten Wasser, und der Oxidationsgrad ist auch höher. Die Plattenoberfläche ist viel ernster, und die hartnäckige Oxidschicht kann nicht nur durch Beizen entfernt werden. Dies kann dazu führen, dass die Leiterplatte verschrottet wird, da kein Kupfer im Loch nach der Musterplattierung und dem Ätzen vorhanden ist.

2. Anti-Oxidation der inneren Schicht der PCB-Mehrschichtplatte

Normalerweise wird der innere Schichtkreislauf nach Abschluss entwickelt, geätzt, gestrippt und mit 3% verdünnter Schwefelsäure behandelt. Dann wird es gelagert und mittels Septa transportiert und wartet auf AOI-Scan und Prüfung; Obwohl während dieses Prozesses die Operation und der Transport sehr vorsichtig und vorsichtig sein werden, ist es unvermeidlich, dass Fingerabdrücke, Flecken, Oxidationsflecken usw. auf der Oberfläche der Platte vorhanden sind. Mängel; Es wird eine große Anzahl von falschen Punkten während des AOI-Scans generiert, und AOI-Tests werden auf der Grundlage der gescannten Daten durchgeführt, das heißt, alle gescannten Punkte (einschließlich falscher Punkte) AOI müssen getestet werden, was zu der Effizienz der AOI-Prüfung führt Sehr niedrig.

2. Einige Diskussionen über die Einführung von Antioxidantien auf Kupferoberfläche

Derzeit haben die Tränklieferanten vieler Hersteller von Leiterplatten-Mehrschichtplatinen verschiedene Antioxidantien für die Kupferoberfläche für Produktionszwecke eingeführt; Unsere Firma hat derzeit auch ein ähnliches Produkt, das sich vom endgültigen Kupferoberflächenschutz (OSP) unterscheidet. Es eignet sich für den Kupferoberflächenschutztrank im PCB-Produktionsprozess; Das Hauptfunktionsprinzip des Tranks ist: die Verwendung von organischen Säuren und Kupferatomen, um kovalente Bindungen und Koordinationsbindungen zu bilden und sich gegenseitig in Kettenpolymere zu ersetzen und mehrere Schichten auf der Kupferoberfläche zu bilden. Der Schutzfilm verhindert Oxidations-Reduktionsreaktionen auf der Oberfläche des Kupfers und kein Wasserstoffgas und spielt somit die Rolle der Antioxidation. Entsprechend unserer Verwendung und unserem Verständnis in der tatsächlichen Produktion hat das Kupfer-Oberflächen-Antioxidans im Allgemeinen die folgenden Vorteile:

A, der Prozess ist einfach, der Anwendungsbereich ist breit, und es ist einfach zu bedienen und zu warten;

B, wasserlösliche Technologie, frei von Halogenid und Chromat, die für Umweltschutz gut ist;

C. Die Entfernung des gebildeten Antioxidationsschutzfilms ist einfach, nur das herkömmliche "Beizen und Bürsten"-Verfahren;

D. Der erzeugte Antioxidationsschutzfilm beeinflusst nicht die Schweißleistung der Kupferschicht und ändert kaum den Kontaktwiderstand.

1. Die Anwendung der Leiterplatte in Immersionskupfer-Antioxidation nach Galvanisierung der gesamten Platte

Während des Behandlungsprozesses nach dem Absenken und Galvanisieren des gesamten Brettes wird die "verdünnte Schwefelsäure" in das professionelle "Antioxidans der Kupferoberfläche" umgewandelt, und die anderen Betriebsmethoden wie Trocknen und anschließendes Einfügen oder Stapeln bleiben unverändert; Unter ihnen wird auf der Oberfläche der Leiterplatte und der Kupferschicht im Loch ein dünner und gleichmäßiger Antioxidationsschutzfilm gebildet, der die Oberfläche der Kupferschicht vollständig von der Luft isolieren kann, verhindern kann, dass das Sulfid in der Luft die Kupferoberfläche berührt, und die Kupferschicht oxidieren kann. Wird schwarz; Unter normalen Umständen kann die effektive Lagerdauer des Antioxidationsschutzfilms 6-8 Tage erreichen.

2. Die Anwendung der Antioxidation in der inneren Schicht der PCB-Mehrschichtplatte

Das Verfahren ist das gleiche wie die herkömmliche Behandlung, ändern Sie einfach die "3% verdünnte Schwefelsäure" in der horizontalen Produktionslinie in ein professionelles "Kupfer-Oberflächen-Antioxidans". Andere Vorgänge wie Trocknung, Lagerung und Transport bleiben unverändert; Nach dieser Behandlung wird auch ein dünner und gleichmäßiger Antioxidationsschutzfilm auf der Oberfläche der Platte gebildet, der die Oberfläche der Kupferschicht vollständig von der Luft isoliert, so dass die Oberfläche der Platte nicht oxidiert wird. Gleichzeitig verhindert es auch, dass Fingerabdrücke und Flecken direkt mit der Leiterplattenoberfläche in Berührung kommen, wodurch falsche Punkte im AOI-Scanprozess reduziert werden, wodurch die Effizienz der AOI-Tests verbessert wird.

3. Vergleich von AOI-Scanning und Prüfung von inneren Laminaten, die mit verdünnter Schwefelsäure und Kupferoberflächenoxid behandelt werden

Im Folgenden sind die inneren Schichtplatten des gleichen Modells und der Chargennummer, die mit verdünnter Schwefelsäure und Kupferoberfläche-Antioxidans behandelt werden, und die Ergebnisse der AOI-Scans und Tests für jedes 10PNLS werden verglichen.

Anmerkung: Entsprechend den oben genannten Testdaten:

A, die AOI-Scannen falscher Punkte der inneren Schichtplatte, die mit Kupferoberfläche-Antioxidationsbehandlung behandelt wird, ist weniger als 9% der AOI-Scannen falscher Punkte der inneren Schichtplatte, die mit verdünnter Schwefelsäure behandelt wird;

B. Der AOI-Testoxidationspunkt der inneren Schichtplatte, die mit Kupferoberfläche-Antioxidans behandelt wird, ist: 0; und der AOI-Testoxidationspunkt der inneren Schichtplatte, die mit verdünnter Schwefelsäure behandelt wird, ist: 90.

4. Zusammenfassung

Kurz gesagt, mit der Entwicklung der Leiterplattenindustrie werden die Produktqualitäten verbessert; Die durch Oxidation verursachten kleinen Löcher und die geringe Effizienz der inneren und äußeren AOI-Prüfung aufgrund kleiner Löcher Die Entstehung und Anwendung von Oxidationsmitteln haben sehr gute Hilfe bei der Lösung solcher Probleme geliefert. Es wird angenommen, dass im zukünftigen PCB-Produktionsprozess die Verwendung von Kupfer-Oberflächen-Antioxidantien immer beliebter werden wird.