Die Qualität der PCB-Kupfer Foliensubstrate werden immer strenger mit dem Trend zu elektronischen Systemen, die leichter sind, dünner, kürzer, höhere Funktion, höhere Dichte und höhere Zuverlässigkeit. PCB-Kupfer Herstellung von Foliensubstraten, Inspektionsspezifikationen aus dem Rohstoff Glasfasergewebe, Backbedingungen für Folien, Klebstoffgehalt, Leimfluss, Gelierzeit, Umwandlungsgrad und Lagerbedingungen, etc., die Einstellung der Pressbedingungen des Substrats beeinflusst alle PCB-Kupfer Qualität des Foliensubstrats, Qualitätskontrolle der Dicke, Es ist notwendig, alle Herstellungsprozesse zu überprüfen, und ein gewisses Maß an Verbesserung der Prozessfähigkeit, statt blinde Auswahl und Erhöhung der Kosten. Zur Zeit, PCB-Kupfer Foliensubstrathersteller haben schrittweise auf berührungslose Laserdickenmessung statt manueller Dickenprüfung durch Subzentimeterkarten umgestellt. Das Systemdesign hat seine eigenen Eigenschaften. Die meisten Laserdickenmesssensormechanismen müssen mit Design und Konstruktion vor Ort zusammenarbeiten. Die Prüfmethoden sind unterschiedlich, Wartung und Hinzufügen neuer Funktionen müssen durch den Gerätehersteller gehen.

1. Ursprung

Das PCB-Kupferfoliensubstrat bietet eine Unterstützung für die Installation und Verschaltung elektronischer Komponenten. Mit dem Trend von leichten und dünnen elektronischen Systemen, hoher Funktionalität, hoher Dichte und hoher Zuverlässigkeit wird die Qualität des PCB-Kupferfoliensubstrats direkt das Vertrauen von elektronischen Produkten beeinflussen.

Bei der Herstellung von PCB-Kupferfoliensubstraten wird viel Aufmerksamkeit auf die Qualitätskontrolle der Dicke gelegt. Im Allgemeinen gibt es Qualitätskontrolle von Folienhalbzeugen und die Anpassung von Pressbedingungen, so dass das Dickenergebnis das umfassende Ergebnis aller Prozesskontrolle ist.

In der Vergangenheit, Leiterplattenhersteller only required the thickness of the substrate to reach the level of IPC-4101[1] CLASS B, aber seit 2000, Sie haben Anforderungen der Klasse C oder höher gestellt, um dem Markttrend von Leiterplatten mit hoher Dichte und hoher Dichte gerecht zu werden. Diese requirements PCB industry still feel that it is not enough, and began to quote Statistical Process Control (SPC, Statistical Process Control) [2], the most commonly used are process accuracy (Ca, Genauigkeit, näher an 0, die bessere) and process capability Index (Cpk, je höher die Zahl, the better). Die Berechnungsformel lautet:

Ca = (gemessener Durchschnittswert-Spezifikationszentralwert)/Hälfte der Spezifikationstoleranz 100%

Cpk-Min (oberer Spezifikationsgrenzwert, Durchschnittswert-unterer Spezifikationsgrenzwert) /3 Standardabweichungen

Die Zitierung statistischer Prozesskontrolle setzt nicht nur voraus, dass Produkte innerhalb der Spezifikationsgrenzen liegen, sondern erfordert auch Konzentration auf den zentralen Wert der Spezifikationen. Diese Methode wird jedoch hauptsächlich zur innerbetrieblichen Prozessverbesserung eingesetzt. Wenn der Cpk blind ein hohes Niveau erreichen muss, unabhängig von den oberen und unteren Grenzen der Spezifikationen., Kann einen Witz machen, oder alle Produkte neu auswählen, die Kosten erhöhen. Zum Beispiel 6mil 1/1 PCB-Kupferfoliensubstrat, vorausgesetzt, dass die Kupferdicke 8.5mil als Medianwert ist und die Dickenverteilungskurve zur Normalverteilung gehört, ist der gemessene Durchschnittswert 8.5 (Ca=0), die Dickenverteilung 8.08~8.92, Klasse C Die oberen und unteren Grenzen der Spezifikation, Cpk kann 1.67 erreichen, aber die Klasse D-Spezifikation fällt auf 1.33.

Daher müssen Cpk und Spezifikationen von Lieferanten und Herstellern gemeinsam ausgehandelt werden.

Cpk wird aus einer ganzen Reihe von Daten berechnet. Ist der Cpk unqualifiziert, wird theoretisch die gesamte Charge zurückgegeben. Intuitiv fühlt es sich unvernünftig an, denn wie können wir Produkte zurücksenden, die Spezifikationen erfüllen? Daher kann verstanden werden, dass selbst wenn alle qualifizierten Produkte im Prozess hergestellt werden können, die Cpk möglicherweise unqualifiziert sein kann, weil einige Prozesse instabil sind oder der Durchschnittswert nicht im zentralen Wert der Spezifikation liegt, was darauf hindeutet, dass es noch Verbesserungspotenzial im Prozess gibt. Damit die Cpk qualifiziert werden kann, kann ein Screening-Test durchgeführt werden, um Produkte in der Nähe der oberen und unteren Grenzen der Spezifikation zu entfernen, um später eine höhere Cpk zu erhalten, aber es verringert die Ausbeute. In Fabriken, die Boni für den Ertrag formulieren, kann dies dazu führen, dass Mitarbeiter vor Ort sich erholen.

2. Verfahren

Früher wurde die Kante der Platine manuell mit einem Mikrometer gemessen, aber es gab Spuren, die schwer vollständig zu inspizieren waren. Dazu wurde ein Laserdickenmessgerät aus einem berührungslosen Laser-Wegsensor verwendet.

Die Klassifizierung sollte in Übereinstimmung mit den IPC-Vorschriften erfolgen. Das Klassifizierungsverfahren kann eine Etikettiermaschine sein. Klasse A verwendet ein rotes Etikett und Klasse B verwendet ein blaues Etikett. Wenn der Kunde strengere Anforderungen hat, kann es sich um eine Substation-Verarbeitung handeln. Es ist in vier Ebenen und vier Stapel unterteilt. Teller.

3. Architektur

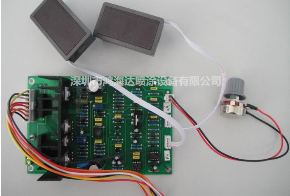

Das vom Laser-Wegsensor entwickelte Dickenmessgerät ist optisch-elektromechanische Integration. Der optische Designteil wurde als eigenständiger Bestandteil des Laser-Wegsensors konzipiert. Daher ist nur die elektromechanische Integration erforderlich und die Software-Erweiterungsfunktion ist erforderlich. Abbildung 3 zeigt den Architekturfluss des Dickenmessers.

Die Auswahl der verschiedenen Komponenten und die Verbindung der einzelnen Komponenten sind äußerst wichtig, sonst folgen Fehler und Instabilität zwangsläufig.

3.1 Verschiebungssensor

Bei der Auswahl des Wegsensors müssen die Eigenschaften des PCB-Kupferfoliensubstrates und die zulässige Toleranzauflösung berücksichtigt werden. Messabstand, Auflösung, Linearität und Probenahmezeitraum können in der Regel verglichen werden. Der Messabstand muss die Dicke aller zu prüfenden PCB-Kupferfoliensubstrate umfassen; Die Auflösung muss dem Sensorkatalog und den Bemerkungen entsprechen. Die gleiche Auflösung hat eine geringere Anzahl von Proben, was besser bedeutet; Je kleiner die Linearität, desto besser ist zum Beispiel der Messabstand +/ -5mm, Linearität ist 1% FS.0.1% FS, der maximale Fehler ist 0.1mm bzw. 0.01mm (5mm*2*0.1%) bzw; Wenn der Probenahmezeitraum langsam ist, ist die Fluktuation geringer.

3.2 Analog-zu-Digital Konvertierungskarte

Die Wahl der analog-digitalen Konvertierungskarte (ADC-Karte) konzentriert sich auf die Auflösung. Im aktuellen Dünnplattenmarkt muss 16bit verwendet werden. Die zulässige Toleranz von 12-Bit reicht für dünne Platten nicht aus.

Als nächstes müssen wir den Eingangskanal und den Eingangsspannungsbereich betrachten. Generell verwendet das Industriedesign meist drei Profile, die sechs Wegsensoren, also sechs Eingangskanäle, erfordern. Die meisten Analog-Digital-Konvertierungskarten haben bis zu 16-Kanäle; Die Ausgangssignale der Wegsensoren sind: Eines ist Spannung, das andere ist Strom. Die allgemeinen Bereiche sind -5V ~ +5V.4.20 mA jeweils. Der Strom kann in Spannung (innerhalb +/-10V) mit entsprechendem Widerstand für den Eingang auf analog-digital Konvertierungskarte umgewandelt werden.

3.3 Digitale Karte

Die Zahlen sind 0 und 1. Digitale I/O-Karte hat nur geringes Potenzial und hohes Potenzial. Grundsätzlich stellt 0V niedriges Potenzial dar, das 0 ist, und 5V stellt hohes Potenzial dar, das 1 ist. Digitaler Signaleingang (DI) umfasst Zähler, photoelektrische Schalter usw., kann verwendet werden, um das PCB-Kupferfoliensubstrat zu benachrichtigen, um die peripheren Bedingungen des Instruments zu passieren und anzuzeigen. Der digitale Signalausgang (DO) wird zur Steuerung oder Alarmierung verwendet. Die Steuerung beinhaltet die Anzeige von Qualitätsanalyseergebnissen. Die Leistungsmethode kann die Computerbildschirmanzeige OK/NG, Alarm oder hierarchisch sein (zurück an die Programmlogiksteuerung, SPS angeschlossen).

Die analog-digitale Wandlerkarte und die digitale Karte wurden zu einer, die Multifunktionskarte (Multifunktions-I/O-Karte) genannt wird, kombiniert. Sofern nicht zu viele digitale Signale vorhanden sind, reicht eine Karte aus.

4. Theorie

Nachdem die Dickenprüfung für einen bestimmten Zeitraum durchgeführt wurde, kann die Dickenmessvorrichtung Alterung, Beschädigung oder Kundenwunsch unterliegen und muss kontinuierlich gewartet und verbessert werden. Zu diesem Zeitpunkt ist es notwendig, von der Theorie zu beginnen, um die Ursache der Anomalie zu beurteilen.

5 Schlussfolgerung

Die gesamte PCB-Kupfer Foliensubstrat laser thickness measurement system, including laser displacement sensor (light), mechanism design (machine), Schaltung, Lichtschalter, wiring (electricity) and software are integrated together. Jeder Leiterplattenkomponente Das System ist gut oder schlecht. Wenn Sie den Architekturprozess nicht verstehen, wenn der Fehler nicht in Echtzeit behoben werden kann, das Personal vor Ort wird nicht vertrauen, das gesamte System wird zur Belastung, und es gibt keine Qualitätskontrolle. Daher, Sie müssen dieses Gerät mit Vorsicht und Angst benutzen.