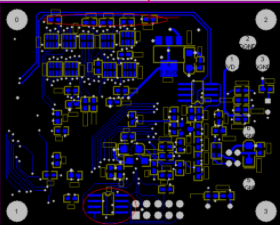

Mit der rasanten Entwicklung der elektronischen Technologie, die Miniaturisierung, Miniaturisierung elektronischer Bauteile, BGA, und Chips mit hoher Dichte mit einer Tonhöhe von 0.3mm~0.5mm werden immer häufiger, und die Anforderungen an die elektronische Schweißtechnik werden immer höher. Obwohl es anspruchsvollere Bestückungsmaschinen gibt, die das manuelle Schweißen ersetzen können, Es gibt zu viele Faktoren, die die Qualität des Schweißens beeinflussen. Dieser Artikel stellt einige Punkte vor, die beim Design von Leiterplatten aus der Perspektive des Patchlötens beachtet werden müssen. Erfahrungsgemäß, wenn diese Anforderungen nicht eingehalten werden, Es ist wahrscheinlich, schlechte Lötqualität zu verursachen, Falschlöten, und sogar Beschädigung des Lötens bei Nacharbeiten der Leiterplatte. Scheibe oder Leiterplatte.

1. Faktoren, die die Qualität des Leiterplattenlötens beeinflussen

Vom PCB-Design bis zur Fertigstellung aller Komponenten, die in eine hochwertige Leiterplatte löten, erfordert es eine strenge Kontrolle vieler Verbindungen wie des PCB-Designingenieurs, sowie des Lötprozesses und des Niveaus der Lötarbeiter. Die Hauptfaktoren sind die folgenden Faktoren: PCB-Diagramm, Leiterplattenqualität, Gerätequalität, Gerätepinoxidationsgrad, Lötpastenqualität, Lötpastendruckqualität, Präzision der Platzierungsmaschinenprogrammierung, Platzierungsmaschinenplatzierung Faktoren wie die Qualität des Pakets, die Einstellung des Temperaturprofils des Reflow-Ofens und so weiter. Das unüberwindbare Glied in der SMT-Lötanlage selbst ist das Glied der PCB-Zeichnung. Da Leiterplattendesigner oft keine Leiterplatten löten und daher keine direkte Löterfahrung erhalten können, kennen sie die verschiedenen Faktoren, die das Löten beeinflussen, nicht; Während Arbeiter in SMT-Lötanlagen Leiterplattendesign nicht verstehen, erfüllen sie einfach die Produktionsaufgaben ohne nachzudenken, keine Fähigkeit, die Ursachen für schlechtes Schweißen zu analysieren. Da die Talente in diesen beiden Bereichen ihre Aufgaben erfüllen, ist es schwierig, sie organisch zu kombinieren.

2. Vorschläge beim Zeichnen Leiterplattendiagramme

Als nächstes werde ich den Design- und Verdrahtungsingenieuren einige Vorschläge geben, die das PCB-Diagramm während des PCB-Zeichnens zeichnen, in der Hoffnung, alle Arten von schlechten Zeichnungsmethoden zu vermeiden, die die Schweißqualität während des Zeichnungsprozesses beeinflussen. Die Einführung erfolgt hauptsächlich in Form von Bildern und Texten.

1. Bezüglich Positionierlöcher: Vier Löcher (minimale Öffnung? 2,5mm) sollten an den vier Ecken der Leiterplatte gelassen werden, um die Leiterplatte beim Drucken von Lötpaste zu positionieren. Es ist erforderlich, dass die Zentren der X-Achse oder Y-Achse Richtungen auf der gleichen Achse liegen.

2. Über Markierungspunkt: verwendet für Platzierungsmaschinenpositionierung. Markierungspunkte sollten auf der Leiterplatte markiert werden, der spezifische Ort: Auf der Diagonale der Leiterplatte können runde oder quadratische Pads sein, mischen Sie sich nicht mit den Pads anderer Geräte. Sind auf beiden Seiten Vorrichtungen vorhanden, müssen beide Seiten markiert werden. Achten Sie beim Design der Leiterplatte bitte auf die folgenden Punkte:

a. Die Form des Markierungspunkts.

(Nach oben und unten symmetrisch oder links und rechts symmetrisch)

b. Die Größe von A ist 2.0mm.

c. Innerhalb des Bereichs von 2.0mm vom äußeren Rand des Markierungspunkts sollte es keine Form- und Farbänderungen geben, die eine fehlerhafte Erkennung verursachen können. (Pad, Lotpaste)

d. Die Farbe des Markierungspunkts sollte von der umgebenden PCB-Farbe abweichen.

e. Um die Erkennungsgenauigkeit sicherzustellen, wird Kupfer oder Zinn auf der Oberfläche des Markierungspunkts plattiert, um Oberflächenreflexion zu verhindern. Bei Markierungen mit nur Linien in der Form kann der Lichtfleck nicht erkannt werden.

3. Über das Verlassen der 5mm Seite: Wenn Sie PCB zeichnen, lassen Sie nicht weniger als 3mm Seite in der langen Seitenrichtung für die Platzierungsmaschine, um die Leiterplatte zu transportieren. Innerhalb dieses Bereichs kann die Bestückungsmaschine keine Bauteile montieren. Platzieren Sie SMD-Geräte nicht in diesem Bereich.

Bei der Leiterplatte mit Komponenten auf beiden Seiten sollte berücksichtigt werden, dass die gelöteten Seite-zu-Seite-Komponenten während des zweiten Reflows abgewischt werden. In schweren Fällen werden die Pads abgewischt und die Leiterplatte zerstört.

Daher wird empfohlen, SMD-Geräte nicht innerhalb von 5mm von der langen Seite der Seite mit weniger Chips (normalerweise die Unterseite) zu platzieren. Wenn die Fläche der Leiterplatte begrenzt ist, können Sie Prozesskanten auf der Längsseite hinzufügen.

4.Führen Sie keine Löcher auf den Pads direkt durch: Der Fehler der direkt durchlaufenden Löcher auf den Pads besteht darin, dass die Lötpaste während des Überreflows schmilzt und in die Vias fließt, wodurch die Gerätepads Zinn knapp sind und virtuelles Löten bilden.

5. Bezüglich der Polaritätskennzeichnung von Dioden und Tantalkondensatoren: Die Polaritätskennzeichnung von Dioden und Tantalkondensatoren sollte den Industrievorschriften entsprechen, um zu verhindern, dass Arbeiter aufgrund von Erfahrungen in die falsche Richtung löten.

6. Bezüglich Siebdruck und Logo: bitte verstecken Sie das Gerätemodell. Besonders Leiterplatten mit hoher Gerätedichte. Andernfalls wirkt sich Blendung auf die Suche nach dem Schweißort aus.

Die Schriftgröße von Siebdruckzeichen sollte nicht zu klein sein, um eine klare Sicht zu erschweren. Die Position der Zeichenplatzierung sollte durch Löcher versetzt werden, um Fehlinterpretationen zu vermeiden.

7. Bezüglich IC-Pads sollten erweitert werden: SOP, PLCC, QFP und andere verpackte ICs sollten beim Zeichnen von Leiterplatten erweitert werden. Die Länge der Pads auf der PCB/IC Fußlänge 1.5 ist angemessen, was zum manuellen Löten mit einem Lötkolben bequem ist. Die Pins sind mit PCB-Pads und Zinn verschmolzen.

8. Bezüglich der Breite des IC-Pads: SOP, PLCC, QFP und andere verpackte ICs, achten Sie auf die Breite des Pads beim Zeichnen der Leiterplatte, die Breite des Pads a auf der Leiterplatte, die Breite des IC-Fußes (dh: der Nom.-Wert im Datenblatt), erhöhen Sie bitte nicht die Breite und stellen Sie sicher, dass b (das heißt, zwischen den beiden Pads) genügend Breite hat, um kontinuierliches Schweißen zu vermeiden.

9. Drehen Sie keinen Winkel, wenn Sie das Gerät platzieren: Da die Platzierungsmaschine nicht in irgendeinem Winkel drehen kann, kann sie nur bei 90°C, 180°C, 270°C und 360°C drehen. Wie in der folgenden Abbildung B gezeigt, die um 1°C gedreht wird, werden nach der Montage der Bestückungsmaschine die Gerätestifte und die Pads auf der Leiterplatte um einen Winkel von 1°C versetzt, was die Schweißqualität beeinflusst.

10. Probleme, die beachtet werden sollten, wenn die benachbarten Stifte kurzgeschlossen sind: Die Kurzschlussmethode in der Abbildung a unten ist nicht förderlich für Arbeiter zu identifizieren, ob der Stift angeschlossen werden sollte, und es ist nicht schön nach dem Schweißen. Wenn Sie kurzschließen, wie in Abbildung b und Abbildung c gezeigt und Lötmaske beim Zeichnen hinzufügen, wird der Effekt des Lötens unterschiedlich sein: Solange jeder Pin nicht angeschlossen ist, wird der Chip nicht kurzgeschlossen, und das Aussehen ist auch schön.

11. Bezüglich des Problems der Pads in der Mitte der Unterseite des Chips: Wenn Sie einen Chip mit Pads in der Mitte der Unterseite des Chips zeichnen, wenn Sie das Pad in der Mitte der Packungszeichnung des Chips drücken, ist es leicht, einen Kurzschluss zu verursachen. Es wird empfohlen, das Pad in der Mitte zu schrumpfen, um den Abstand zwischen ihm und den umliegenden Pin-Pads zu erhöhen, um die Wahrscheinlichkeit eines Kurzschlusses zu verringern.

12.Zwei Geräte mit höherer Dicke sollten nicht eng aneinander angeordnet werden: wie in der Abbildung unten gezeigt, führt das Layout der Platine dazu, dass die Platzierungsmaschine die zuvor eingefügte Vorrichtung berührt, wenn die zweite Vorrichtung montiert wird, und die Maschine erkennt die Gefahr und verursacht die Ursache.

13. Über BGA: Aufgrund des speziellen BGA-Pakets befinden sich die Pads alle unter dem Chip, und der Löteffekt ist außen nicht zu sehen. Um die Nacharbeit zu erleichtern, wird empfohlen, zwei Positionierlöcher mit Lochgröße zu machen: 30mil auf der Leiterplatte, um die Schablone (verwendet, um die Lötpaste zu kratzen) während der Nacharbeit zu finden. Hinweis: Die Größe des Positionierlochs sollte nicht zu groß oder zu klein sein. Es ist ratsam, die Nadel nicht herunterfallen, nicht schütteln und ein wenig straff, wenn sie eingesetzt wird, sonst wird die Positionierung ungenau sein.

14. Bezüglich der Farbe der Leiterplatte: Es wird empfohlen, sie nicht rot zu machen. Da die rote Leiterplatte unter der roten Lichtquelle der Kamera der Platzierungsmaschine weiß ist, kann sie nicht programmiert werden und es ist nicht bequem für die Platzierungsmaschine zu löten.

15. Bezüglich der kleinen Geräte unter den großen Geräten: Einige Leute mögen es, die kleinen Geräte unter den großen Geräten auf der gleichen Schicht anzuordnen, zum Beispiel: Es gibt einen Widerstand unter der digitalen Röhre

16. Bezüglich der Verbindung zwischen der Kupferplattierung und dem Pad, die das Lötzinn betrifft: Da die Kupferplattierung viel Wärme absorbiert, ist es schwierig für das Lot ausreichend zu schmelzen und so ein virtuelles Lot zu bilden.

Drei, Zusammenfassung

Heutzutage, Es gibt immer mehr Ingenieure, die Software verwenden können, um zu zeichnen, Route und Design PCB, aber sobald das Design fertig ist, Leiterplattenschweißen Effizienz kann verbessert werden.