L'essor de l'industrie électronique a contribué au développement rapide de nombreuses industries. Ces dernières années, l'électronique a été largement utilisée dans l'industrie automobile. L'industrie automobile traditionnelle consacre plus d'efforts à la mécanique, à la puissance, à l'hydraulique et à la transmission. Cependant, l'industrie automobile moderne repose davantage sur les applications électroniques, qui jouent un rôle de plus en plus important et potentiel dans l'automobile. La mise sous tension automatique concerne le traitement, la détection, la transmission et l'enregistrement d'informations, ce qui n'est pas possible sans une carte de circuit imprimé (PCB). Les PCBs sont largement utilisés dans l'industrie automobile en raison des exigences de modernisation et de numérisation des véhicules, ainsi que des besoins humains en matière de sécurité, de confort, de simplicité d'utilisation et de numérisation des véhicules. Les PCBs d'interconnexion haute densité (HDI) peuvent avoir des trous borgnes à travers les couches ou des structures à double couche.

Pour atteindre la haute fiabilité et la sécurité des circuits imprimés HDI automobiles, les fabricants de circuits imprimés HDI doivent suivre des politiques et des mesures strictes, qui sont au cœur de cet article.

Dans une carte de circuit imprimé automobile, il est possible d'utiliser des PCB traditionnels à une couche, des PCB à double couche et des PCB multicouches. Au cours des dernières années, les PCB HDI ont été largement utilisés dans l'électronique automobile. Il existe en effet une différence fondamentale entre les PCBs HDI classiques et automobiles: le premier met l’accent sur l’utilité et la polyvalence au service de l’électronique grand public, tandis que le second met l’accent sur la fiabilité, la sécurité et la haute qualité.

Il est important de noter que les règlements et les mesures dont il est question dans le présent document sont des règles générales qui ne sont pas incluses, car les automobiles couvrent une grande variété de véhicules, tels que les voitures, les camions ou les camions, qui ont des exigences différentes en ce qui concerne les différentes attentes en matière de performance et les différentes fonctions. Cas particuliers.

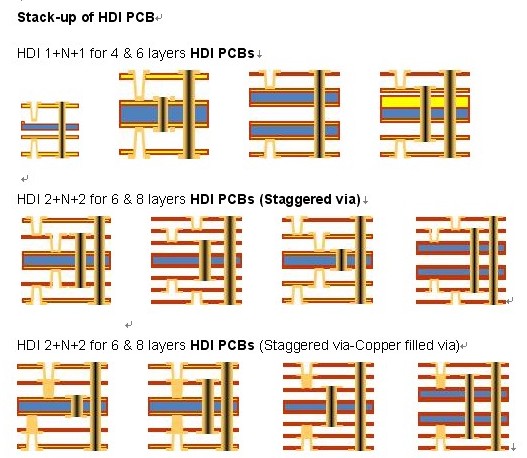

Les PCB HDI peuvent être divisés en PCB HDI monocouche, PCB laminé double couche et PCB laminé triple couche. Dans le présent texte, on entend par couche une couche d'ébauche préimprégnée.

L'électronique automobile est généralement utilisée pour deux types d'applications:

A. les commandes électroniques automobiles, en particulier l'injection électronique de carburant, le freinage antiblocage (ABS), le contrôle antidérapant (ASC), le contrôle de traction, la suspension à commande électronique (ECS), ne fonctionneront pas efficacement avant d'être combinées avec les systèmes mécaniques du véhicule, tels que le moteur, le châssis et les commandes numériques du véhicule. Transmission automatique électronique (EAT) et direction assistée électronique (EPS).

B. Les équipements automobiles embarqués qui peuvent être utilisés indépendamment dans l'environnement automobile et qui ne sont pas liés aux performances du véhicule comprennent les systèmes d'information automobiles ou les ordinateurs du véhicule, les systèmes GPS, les systèmes vidéo automobiles, les systèmes de communication embarqués et les fonctions des équipements Internet, Il est mis en œuvre par des équipements pris en charge par HDI PCB, qui sont responsables de la transmission du signal et du contrôle de la qualité.

En raison de la fiabilité et de la sécurité élevées des circuits imprimés HDI automobiles, les fabricants de circuits imprimés HDI automobiles doivent répondre à des exigences élevées:

A. les fabricants de PCB HDI automobiles doivent adhérer aux systèmes de gestion intégrés et aux systèmes de gestion de la qualité qui jouent un rôle clé dans le jugement ou le soutien du niveau de gestion des fabricants de PCB. Certains systèmes ne peuvent pas appartenir au fabricant de PCB avant d'être certifiés par un tiers. Par exemple, les fabricants de PCB automobiles doivent être certifiés ISO9001 et ISO / iatf16949.

Les fabricants de PCB b.hdi doivent avoir une technologie solide et une capacité de fabrication HDI élevée. Plus précisément, les fabricants spécialisés dans la fabrication de cartes de circuits imprimés automobiles doivent produire des cartes de circuits imprimés dont la largeur / espacement des lignes est d'au moins 75 μm / 75 μm et qui ont une structure à deux couches. Il est reconnu que les fabricants de circuits imprimés HDI doivent avoir un indice de capacité de processus (CPK) d’au moins 1,33 et une capacité de fabrication d’équipement (CMK) d’au moins 1,67. Aucune modification ne peut être apportée à une fabrication ultérieure sans l'approbation et la confirmation du client.

C. les fabricants de PCB HDI automobiles doivent respecter les règles les plus strictes lors du choix des matières premières de PCB, car ils jouent un rôle clé dans la détermination de la fiabilité et de la performance du PCB final.

Plaque de coeur et feuille semi - durcie. Ce sont les éléments les plus essentiels et les plus critiques dans la fabrication de PCBs HDI automobiles. En ce qui concerne les matières premières pour HDI PCBs, le noyau et le préimprégné sont les principales considérations. En général, la plaque de coeur HDI et la couche diélectrique sont relativement minces. Une couche de préimprégné est donc suffisante pour les plaques HDI grand public. Cependant, les PCBs HDI automobiles doivent compter sur la Lamination d'au moins deux couches de préimprégné, car une seule couche de préimprégné peut entraîner une diminution de la résistance d'isolation en cas d'apparition de cavités ou d'adhésif insuffisant. Après cela, le résultat final peut être une défaillance de l'ensemble de la carte ou du produit.

- Oui? Soudage par résistance de film. Le flux de soudure joue le même rôle important que le panneau de noyau et le préimprégné en tant que couche de protection recouvrant directement la carte de circuit de surface. En plus de protéger les circuits externes, le flux de soudure joue un rôle essentiel dans l'apparence, la qualité et la fiabilité du produit. Par conséquent, la couche de soudure par résistance sur la carte de circuit automobile doit répondre aux exigences les plus strictes. Le flux de soudure doit passer une série de tests de fiabilité, y compris des tests de stockage de chaleur et des tests de résistance au pelage.

Les fabricants qualifiés de PCB HDI ne prennent jamais le choix des matériaux pour acquis. Au lieu de cela, ils ont dû faire quelques tests sur la fiabilité de la carte. Les principaux tests de fiabilité des matériaux de PCB HDI automobiles comprennent le test CAF (Conductive anode line), le test de choc thermique à haute et basse température, le test de cycle de température météorologique et le test de stockage de chaleur.

Test CAF. Il est utilisé pour mesurer la résistance d'isolement entre deux conducteurs. Ce test couvre de nombreuses valeurs de test telles que la résistance d'isolement minimale entre les couches, la résistance d'isolement minimale entre les Vias, la résistance d'isolement minimale entre les trous enterrés, la résistance d'isolement minimale entre les trous borgnes, la résistance d'isolement minimale entre les circuits parallèles.

Essai de choc thermique à haute et basse température. Ce test est destiné à mesurer le taux de variation de la résistance qui doit être inférieur à un certain pourcentage. En particulier, les paramètres mentionnés dans ce test comprennent le taux de variation de résistance entre les Vias, le taux de variation d'impédance entre les trous enterrés et le taux de variation de résistivité entre les trous borgnes.

Essai cyclique de température climatique. La plaque testée nécessite un prétraitement avant le soudage à reflux. La carte doit être maintenue à des températures minimales et maximales pendant 15 minutes dans une plage de températures allant de - 40 °C ± 3 °C à 140 °C ± 2 °C. Par conséquent, une carte de circuit qualifié ne sera pas laminé, des taches blanches apparaissent ou exploser.

Test de stockage à haute température. Ce test vise principalement la fiabilité de la couche de soudure par résistance, en particulier sa résistance au pelage. Ce test est considéré comme le plus rigoureux en termes de résistance de soudage.

Selon les exigences de test ci - dessus, des risques potentiels peuvent survenir si le substrat ou la matière première ne répond pas aux exigences du client. Par conséquent, si un matériau a été testé ou non peut être un facteur clé dans la décision d'un fabricant de PCB HDI qualifié.

Un certain nombre de stratégies et de mesures peuvent être utilisées pour identifier les fabricants de circuits imprimés HDI automobiles, y compris la certification des fournisseurs de matériaux, la détermination des conditions techniques et des paramètres dans les processus et l'application des accessoires. Ils peuvent être une partie importante de la recherche d'un fabricant fiable de PCB HDI. Déterminez et jugez sa fiabilité comme référence.