Dieses Manuskript stellt COG (Chip on Glass)) und COF (Chip on Flex)) Verpackung technologies. Mit der Entwicklung der Verpackungstechnologie mit hoher Dichte, COG und COF Technologien sind in verschiedenen Flachbildschirmen und persönlichen mobilen Produkten weit verbreitet. COG und COF Technologien sind aufgrund ihrer hohen Dichte zur wichtigsten Verpackungstechnologie in der LCD-Fertigung gewoderden, mehrfach I/O, und hauptsächlich unter Verwendung leitfähiger Klebeverpackungen.

[Schlagwörter] COG, COF, anisotroper leitfähiger Klebstoff, LCD-Verpackung

1 Vorwort

Die Popularisierung von mobilen elektronischen Produkten und Großbildanzeigen hat die schnelle Entwicklung von Low-Cost-Produkten gefördert, elektronische Produktionstechnik mit hoher Dichte und hoher Dichte. Große elektronische Produkte wie LCD-Monitore, LCD-Fernseher, Plasma-Fernseher, kleine und mittlere elektronische Produkte wie Mobiltelefone, Digitalkameras, digitale Videokameras, und undere 3C Produkte sind alle trendig in Richtung Leichtigkeit, dünn und kurz. Dies erfordert hohe Dichte und geringe Größe. Eine neue Generation von Verpackungstechnologie, die frei installiert werden kann, um die oben genannten Anforderungen zu erfüllen. In diesem Zusammenhang,COG und COF Technologien haben sich rasch entwickelt, zu einer wichtigen Verpackungsform des Fahrers werden ICs für Flachbildschirme wie LCD und PDP, und dann zu einem wichtigen Bestundteil dieser Anzeigemodule werden. Zur gleichen Zeit, mit anisotroper leitfähiger Klebstoff Verpackungstechnik, seine Anwendungsfelder expundieren rasant, und wurden in RFID eingesetzt, Medizinische elektronische Geräte, mobile persönliche elektronische Produkte und undere mikroelektronische Produkte.

2 Die Struktur der COG und COF

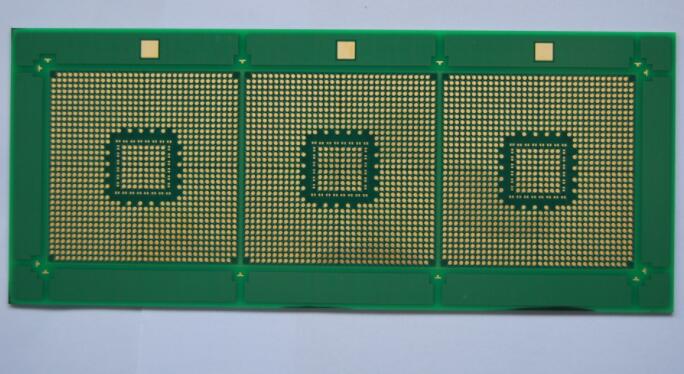

Der vollständige Name von COG ist Chip auf Glas, und auf Chinesisch wird es Chip auf Glas Technologie genannt. Es verkapselt direkt die IC auf Glas durch anisotroper leitfähiger Klebstoff((ACF)), und realisiert die Verbindung und Verkapselung von IC Leitfähige Stöße und ITO transparente leitfähige Pads auf dem Glas. Der vollständige Name von COF ist Chip auf Flex oder Chip auf Folie, die Chiptechnologie auf flexible Substrate auf Chinesisch, und es wird auch die Soft-Film-Montagetechnologie. Ähnlich wie die COG Technologie, die IC Chip wird direkt auf der flexiblen Leiterplatte verpackt, um den Zweck der hohen Verpackungsdichte zu erreichen, Gewichtsreduktion, Volumenreduktion, und Freiheit zum Biegen und Installieren.

Wenn die IC, flexibles Substrat, Glasplatte, PCB, and other passive components (capacitors, Widerstände, etc.) are connected in an appropriate way (such as the IC direkt mit der Glasplatte über ACF verbunden, oder das flexible Substrat und die IC and glass panel use ACF) For connection, Das flexible Substrat und die passiven Komponenten können durch herkömmliches Reflow-Löten verbunden werden, und das flexible Substrat und PCB can be connected by traditional soldering or plugging) to form a display module with COG or COF packaging.

COG and COF Verpackung hauptsächlich anisotroper leitfähiger Klebstoff die Verbindung zwischen IC und Glassubstrat oder flexibles Substrat, und die IC nimmt hauptsächlich Flip-Chip-Struktur an. Die Stoßtechnologie des Flip-Chips und die Stoßtechnologie auf dem Substrat werden in zukünftigen Sonderartikeln speziell den Lesern vorgestellt. Im Folgenden wird hauptsächlich die grundlegende flexible Fertigungs- und ACF-Verbindungsverfahrenstechnologie vorgestellt.

3 Herstellung von Feinkreisläufen auf flexible Substrate

Da die Anzeigedichte der Anzeigen zunimmt, muss die Treiberchip-I/O stark zunehmen, und die Tonhöhe zwischen den Lead-Pads war niedriger als 30μm. Daher steigen auch die Anforderungen an feine Schaltmuster flexibler Substrate und der Abstand der Verbindungspads wurde erhöht. Er hat 15μm erreicht und nimmt weiter ab. Daher ist die Fertigungstechnologie von flexiblen Leiterplatten zum Forschungsschwerpunkt geworden. Derzeit umfasst die Herstellung von Feinstromkreisen auf flexiblen Substraten hauptsächlich subtraktive, semi-additive und additive Verfahren.

3.1 Subtraktive Ebene r Methode

The subtractiveEbene Methode ist die wichtigste Methode der traditionellen FPC Produktion. Es ist einEbene aus lichtempfindlichem Trockenfilm oder BeschichtungEbene von flüssigem lichtempfindlichem Resist auf der FCCL, und dann durch Exposition, Entwicklung, Ätzen, Strippen, und schließlich das erforderliche Schaltbild bilden. Die Linienbreite, die durch die subtraktive Methode erreicht werden kann, hängt eng mit der Auflösung des lichtempfindlichen Resists zusammen.Ebene. Die Auflösung des lichtempfindlichen ResistsEbene wird durch die Dicke des Resists bestimmtEbene. Je dünner die Dicke, Die feineren Schaltungsmuster können auf dem lichtempfindlichen Resist gebildet werdenEbene. Dies liegt daran, dass das Licht beim Passieren des Resists zerstreutEbene. Je dicker der WiderstandEbene, Je größer der Streuungsgrad und desto größer der Fehler der gebildeten Linie. So erstellen Sie eine Linienbreite unter 50μm, Die Trockenfilmdicke muss unter 20μm liegen, aber es ist sehr schwierig, einen trockenen Film herzustellen, der zu dünn ist, So sind Menschen eher bereit, einen Nassfilm-Prozess zu verwenden, der dünner ist als der Trockenfilm und von selbst gesteuert werden kann. Das Unternehmen kann sogar eine Walze verwenden, um flüssigen Fotolack zu beschichten, um einen 5μ¼m nassen Film zu produzieren. Aber zu dünner nasser Film wird unweigerlich Defekte wie Nadellöcher haben, Blasen, Kratzer, und seine Gleichmäßigkeit ist nicht so gut wie trockener Film, so kann es den trockenen Film nicht kurzfristig ersetzen. Aus den oben genannten Gründen, gekoppelt mit dem unvermeidlichen Seitenätzphänomen während des Ätzes, die Grenzlinienbreite der subtraktiven Methode ist 20μm. Wenn Sie eine dünnere Schaltung wollen, Sie müssen mit dünneren 9μm zusammenarbeiten, 5μm oder sogar 3μm ultradünne Kupferfolie, um die Ätzzeit so weit wie möglich zu verkürzen, Reduzierung der Seitenkorrosion, und erhalten feine Linien. Allerdings, Diese dicken Kupferfolien und verwandte Verfahren Alle befinden sich noch im Versuchsstadium und können nicht in Massenproduktion hergestellt werden.

3.2 HalbadditivEbene method

If you want to make a more refined circuit, Sie können die Verwendung des Halbadditivs in Betracht ziehenEbene method. This

The base material of the semi-additive method is mostly 5μm thin copper foil, and someZeits the conventional copper foil can be used after being thinned by etching [9]. Bei dieser Methode, Die Lichtstreuung hat keine nachteiligen Auswirkungen auf das Schaltungsmuster, und einen dickeren WiderstandEbene kann verwendet werden, um die Schaltung unter 20μm zu machen.

3.3 Additive Schicht method

TheEbeneDas Additionsverfahren ist ein Verfahren, bei dem ein isolierendes Substrat direkt zu einem Schaltungsmuster verarbeitet wird..

Der Grund für das Sputtern einer dünnenEbene Cr zwischen dem PI und dem nachfolgenden KupferEbene ist, die Bindungskraft zwischen PI und Kupfer zu erhöhenEbene und verhindern das nachfolgende KupferEbene vom Ablösen. Diese Methode kann die besten derzeit verfügbaren Schaltungen erzeugen, mit einem Zeilenabstand von bis zu 3μm. Ein weiterer Vorteil dieser Methode ist, dass ein dicker lichtempfindlicher Trockenfilm verwendet werden kann, um die Dicke der Schaltung zu erhöhen, wie ein Dicken-Breite-Verhältnis von 8-mal, which can suppress the increase in DC resistance (R) when the circuit is refined. Allerdings, Diese Methode erfordert den Einsatz von Geräten für die Halbleiterherstellung, und der Prozess ist kompliziert und die Kosten sind relativ hoch.

4 Interconnection technology of chip and substrate

Derzeit umfassen die Verbindungstechnologien von flexiblen Substraten und ICs hauptsächlich Au-Sn eutektische Verbindung, anisotrope leitfähige Klebstoffverbindung und nichtleitende Klebstoffverbindung.

4.1 eutektisches Verbindungsverfahren mit Gold-Zinn

Dieser Prozess nutzt die Goldstöße auf der IC Span und verzinnt FPC Interne Leitungen zur Bildung eines Gold-Zinn-Eulektikums auf der Kontaktfläche durch Erwärmung und Druck, um den Zweck der Verbindung zu erreichen. The soldering temperature of this method must be above the formation temperature of the gold-tin eutectic (325-330°C), Dies ist ein strenger Test für die Hitzebeständigkeit des Substrats. Darüber hinaus, die richtige Schweißtemperatur schwer zu erfassen ist. Wenn die Temperatur des Verbindungsteils relativ niedrig ist, die eutektische Bildung der inneren Leitung unzureichend ist, resultierend in einem offenen Kreislauf der inneren Leitung. Allerdings, wenn die Temperatur des Anschlussteils zu hoch ist, Das Schweißwerkzeug steigt und verlässt, während sich das Gold-Zinn-Eulektikum noch in einem geschmolzenen Zustand befindet, die leicht zum Auftreten eines internen Blei-offenen Schaltkreises führen wird. Auch, Wenn die Temperatur niedrig ist und die Verzinnung auf den inneren Leitungen dicker ist, the tin will not be absorbed by the gold (no eutectic formation), die Kurzschlüsse und Leckagen verursachen. Es ist sehr wichtig, eine geeignete Temperatur zu wählen, und jetzt wird die Temperatur von 400 Grad Celsius häufiger verwendet.

Um den Anforderungen der engeren Pitch-Bindung gerecht zu werden, haben die Menschen auch einen Prozess der Heißkompression von Gold-Goldkontakten erforscht und entwickelt, bei dem Metalldiffusionsmechanismen verwendet werden, um lokale Metallbindungen zu bilden. Da der Schmelzpunkt von Gold jedoch recht hoch ist, erfordert Gold-Gold-Bindung eine höhere Bindungstemperatur und längere Bindungszeit als Gold-Zinn-Bindung, um Diffusion zu bilden. Zu diesem Zeitpunkt kann die Verformung des Substrats extrem gravierend sein. Der Einsatz von Ultraschall-unterstützter Schweißtechnologie und Plasma-Oberflächenreinigungstechnologie kann jedoch die für das Schweißen erforderliche Temperatur effektiv reduzieren. Die Industrie glaubt im Allgemeinen, dass der eutektische Prozess den Leitungsabstand von mehr als 20um Verbindungen erfüllen kann, andernfalls sind Kurzschlüsse anfällig.

4.2 Anisotrope leitfähige Klebefolie (ACF) connection process

Das ACF-Material dispergiert feine Metallpartikel oder metallbeschichtete Kunststoffkugeln in einem Harzmaterial und existiert in Form einer Folie im B-Stadium Zustand. Nachdem der ACF zwischen den Stößen des IC und der Schaltung auf dem Substrat verklebt wurde, verwenden Sie angemessenen Druck, Temperatur und Zeit, um das Harz fließen zu lassen und die leitfähigen Partikel die Stöße und den Schaltkreis auf dem Substrat berühren zu lassen, um elektrische Leitung zu erreichen. Gleichzeitig können die Stöße und Stöße aufgrund der Auswahl einer geeigneten leitfähigen Partikelgröße und Additionsmenge nicht miteinander in Kontakt treten, um anisotrope Leitungseigenschaften zu erzielen.

Es gibt verschiedene Arten von ACF auf dem Markt, aber die am häufigsten verwendeten sind vergoldete Kunststoffpellets mit einem Durchmesser von 3-5μm, die durch Dispergieren in einem duroplastischen Epoxidharzsystem mit einer Dichte von 40.000-60.000 Stück/mm2 gebildet werden. Die leitfähigen Partikel werden gepresst und verformt, und die resultierende elastische Kraft lässt die leitfähigen Partikel in engeren Kontakt mit den oberen und unteren Grenzflächen kommen, und die Leitfähigkeit ist besser. Da die leitfähigen Partikel elastisch sind, selbst wenn die Verbindungsfläche nicht sehr flach ist, kann die von den leitfähigen Partikeln erzeugte Druckdifferenz durch die elastische Kraft der leitfähigen Partikel ausgeglichen werden. ACF hat jedoch Kurzschlussprobleme aufgrund von leitfähigen Partikeln, und eine zu geringe Leitungsbreite führt zu sehr wenigen leitfähigen Partikeln, die an den Kontakten erfasst werden können, wodurch es nicht in der Lage ist, IC-Verbindungen mit Leitungsbreitenabstand unter 17μm zu bewältigen. Die elektrische Zuverlässigkeit der ACF-Verbindung ist nicht so gut wie der eutektische Prozess. Beim anschließenden Reflow-Lötverfahren kann es auch durch thermische Beanspruchung verformt werden, was zu einer Abnahme der elektrischen Leitfähigkeit oder sogar einem offenen Kreislauf führt. Solange jedoch die verschiedenen Parameter im ACF-Bondprozess (Kompressionstemperatur, Druck, Zeit, Heizrate usw.) beherrscht werden, kann die Zuverlässigkeit von ACF die Anforderungen voll erfüllen. Darüber hinaus hat das ACF-Verfahren niedrige Presstemperatur (unter 200°C), einfache Verarbeitung, hohe Ausbeute und Umweltschutz. Es ist die wichtigste Verbindungsmethode von COG und COF geworden. Gleichzeitig ist ACF auch die wichtigste Möglichkeit, flexible Substrate und Glasscheiben zu verbinden.

4.3 Nichtleitender Klebstoff (NCA) connection process

Das NCA-Bonding-Verfahren beruht hauptsächlich auf dem direkten Kontakt zwischen dem Chip und den Elektroden auf beiden Seiten des Substrats, um elektrische Leitung zu erreichen, während der Zweck von NCA darin besteht, das Elektrodencrimpen durch das Härten und Schrumpfen des Harzes abzuschließen und die mechanischen Eigenschaften des Harzes zu verwenden, um den Kontakt und die Leitung zwischen den Elektroden aufrechtzuerhalten. Die nötige Unterdrückungskraft. Die Rolle des NCA-Materials besteht darin, die Haftkraft zwischen den Stößen und den indirekten Punkten des Substratkreislaufs bereitzustellen und die Kontakte zu schützen und eine gute Zuverlässigkeit beizubehalten. Daher muss das Material die folgenden Eigenschaften haben: gute mechanische und physikalische Eigenschaften, einschließlich hoher Tg, hoher Elastizitätsmodul, hoher Schrumpfungs- und niedriger Wärmeausdehnungskoeffizient, guter Benetzungseffekt, feuchtigkeitsbeständige Eigenschaften, Klebeeigenschaften und Schlagfestigkeit; Es kann in kurzer Zeit bei hoher Temperatur (20sec, 150,250 Grad Celsius) ausgehärtet werden; hat hervorragende elektrische Isolationseigenschaften. Das NCA-Verfahren ist kompatibel mit dem ACF-Verfahren, fügen Sie einfach die Elektroklebeeinheit vor die Ausrichtvorrichtung. Im NCA-Prozess stehen die Stöße und der Substratkreislauf in direktem mechanischem Kontakt, und die Wahrscheinlichkeit eines seitlichen Kurzschlusses ist sehr gering. Daher kann NCA IC-Verbindungen (17μm oder weniger) verarbeiten, die kleiner als die Grenzpitze des eutektischen und ACF-Prozesses sind. NCA hat jedoch höhere Anforderungen an Materialien als ACF. Zum Beispiel muss die Ebenheit der Spanstoßhöhe gut sein, die Substratoberfläche muss sehr flach sein, das Basismaterial muss eine höhere Dimensionsstabilität haben, und die Verbindungsleitungen müssen mit Gold galvanisiert werden, um die Bildung von Oxidschichten zu vermeiden. Die Verbindungssicherheit der NCA muss noch geprüft werden. Diese Faktoren haben die Verwendung von NCA eingeschränkt und es vorübergehend nicht möglich gemacht, ein Mainstream-Prozess zu werden.

6 Schlussfolgerung

Mit der Entwicklung der Verpackungstechnologie mit hoher Dichte, COG and COF Technologien sind in verschiedenen Flachbildschirmen und persönlichen mobilen Produkten weit verbreitet. COG and COF Technologien sind die Hauptverpackungsform des LCD-Treibers geworden ICs aufgrund ihrer vielen Vorteile wie hohe Dichte, mehrfach I/O und hauptsächlich unter Verwendung leitfähiger Klebeverpackungen. COF ist eine vielversprechende Verpackungstechnologie. Aufgrund des Fortschritts der flexiblen Schaltungstechnologie, seine Biegefestigkeit ist hoch, passive Komponenten können hinzugefügt werden, Es besteht keine Notwendigkeit, suspendierte Leitungen herzustellen, und die Flächennutzungsrate ist hoch. Es wurde auf den Bereich der Verpackungen mit hoher Dichte erweitert, außer LCD-Verpackung, combined with ACF Zusammenschaltung technology, COF Technologie hat sich zu einer Verpackungsform mit der derzeit höchsten Verpackungsdichte entwickelt.