Was ist kupferplattiertes Laminat? PCB Board Kupfer plattiertes Laminat ist ein Substratmaterial für die Herstellung von Leiterplatten. Neben der Unterstützung verschiedener Komponenten kann es elektrische Verbindung oder elektrische Isolierung zwischen ihnen realisieren. Der Herstellungsprozess der Leiterplattenfolie-plattierten Platine besteht darin, Glasfasergewebe, Glasfasermatte, Papier und andere Verstärkungsmaterialien mit Epoxidharz, Phenolharz und anderen Klebstoffen zu imprägnieren und bei einer angemessenen Temperatur bis Stufe B zu trocknen, um vorimprägnierte Materialien zu erhalten (Abkürzt als Tauchmaterial), und sie dann mit Kupferfolie entsprechend den Prozessanforderungen laminieren und sie auf dem Laminator zu erhitzen und unter Druck zu setzen, um das erforderliche Kupferlaminat der Leiterplatte zu erhalten.

Klassifikation von Leiterplatten-kupferplattierten Laminaten Leiterplatten-kupferplattierten Laminaten bestehen aus drei Teilen: Kupferfolie, Verstärkungsmaterialien und Klebstoffen. Bleche werden in der Regel nach Bewehrungsklasse und Klebstoffklasse oder nach Blecheigenschaften klassifiziert.

1.Klassifizierung nach Verstärkungsmaterialien Die allgemein verwendeten Verstärkungsmaterialien für kupferbeschichtete Laminate der Leiterplatte sind alkalifrei (Alkalimetalloxidgehalt, der 0,5%) Glasfaserprodukte (wie Glasgewebe, Glasmatte) oder Papier (wie Holzpulppapier, gebleichtes Holzpulppapier, Fusselpapier) usw. Daher können die kupferbeschichteten Laminate der Leiterplatte in zwei Kategorien unterteilt werden: Glastuchbasis und Papierbasis.

2.Entsprechend der Art des Klebstoffs sind die Klebstoffe, die in PCB-Folienlaminaten verwendet werden, hauptsächlich Phenol, Epoxid, Polyester, Polyimid, PTFE-Harz usw. Daher werden PCB-Folienlaminate auch entsprechend in Phenolharze unterteilt. Typ, Epoxidtyp, Polyester-Typ, Polyimid-Typ, PTFE-Typ Leiterplattenfolie plattierte Platine.

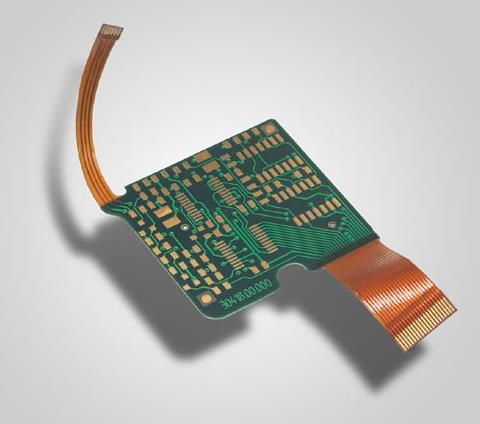

3.Entsprechend den Eigenschaften und Verwendungen des Basismaterials, kann es in Universaltyp und selbstlöschende Art entsprechend dem Brenngrad des Basismaterials in der Flamme und nach Verlassen der Feuerquelle unterteilt werden; Je nach Biegevorgang des Basismaterials kann es in starre und flexible Leiterplattenfolienplatte unterteilt werden; Abhängig von der Arbeitstemperatur und den Arbeitsbedingungen des Substrats kann es in hitzebeständige Art, Strahlenschutzart, Hochfrequenz-Leiterplattenfolie-beschichtete Platte usw. unterteilt werden. Darüber hinaus gibt es auch Leiterplattenfolie-beschichtete Laminate, die bei besonderen Anlässen verwendet werden, wie vorgefertigte Innenschichtfolie-beschichtete Laminate, metallbasierte Folien-beschichtete Laminate, und kann in Kupferfolie, Nickelfolie, Silberfolie, Aluminiumfolie, Konstantanfolie entsprechend der Art der Folie unterteilt werden., Berylliumkupferfolie plattiertes Laminat.

4.Commonly verwendete Leiterplattenfolie-plattierte Laminatmodelle werden in GB4721-1984 spezifiziert. Kupferbeschichtete Laminate auf Leiterplatten werden im Allgemeinen durch eine Kombination von fünf englischen Buchstaben dargestellt: Der Buchstabe C stellt die plattierte Kupferfolie dar, und der zweite und dritte Buchstabe stellen das Basismaterial dar. Ausgewähltes Binderharz. Zum Beispiel: PE bedeutet phenolisch; EP: Epoxid; uP: ungesättigtes Polyester; SI: Silikon; TF: Polytetrafluorethylen; PI bedeutet Polyimid. Der vierte und fünfte Buchstabe geben das für das Basismaterial ausgewählte Verstärkungsmaterial an. Zum Beispiel: CP bedeutet Zellulosefaserpapier; GC: alkalifreies Glasfasergewebe; GM bedeutet alkalifreie Glasfasermatte. Zum Beispiel, wenn der innere Kern des Basismaterials der Leiterplattenfolienplatte mit Faserpapier und Zellulose verstärkt ist und das alkalifreie Glastuch an beiden Seiten befestigt ist, können die beiden Ziffern rechts der horizontalen Linie in der Modellnummer nach CP hinzugefügt werden, was den gleichen Typ angibt und unterschiedliche Leistungsproduktnummer anzeigt. Zum Beispiel ist die Anzahl des kupferplattierten phenolischen Papierlaminats O1~20, die Anzahl des kupferplattierten Epoxidpapierlaminats 21~30; Die Anzahl des kupferbeschichteten Epoxidglastuchlaminats ist 31~40. Der Buchstabe F bedeutet, dass die Leiterplattenfolienplatte selbstverlöschend ist.

Struktur von kupferplattierten Laminaten

1.Basismaterial

Substrate für kupferplattierte Laminate bestehen in der Regel aus Verstärkungsmaterialien (z.B. Glasfasergewebe). Diese Grundmaterialien werden harzimprägniert, um einen Verbundwerkstoff zu bilden, der die erforderliche mechanische Festigkeit und Stabilität bietet. Die Wahl des Substratmaterials spielt eine wichtige Rolle bei der Leistung und Anwendung von kupferplattierten Laminaten.

2.Harzschicht

Harz ist ein wichtiger Bestandteil von kupferplattierten Laminaten, in der Regel Epoxidharz oder anderes Kunstharz. Das Harz wirkt nicht nur als Klebstoff, sondern bietet auch isolierende Eigenschaften, um sicherzustellen, dass zwischen den Schaltungen keine Kurzschlüsse auftreten. Darüber hinaus beeinflussen die thermischen Eigenschaften des Harzes auch die Hitzebeständigkeit und Lebensdauer des kupferbeschichteten Laminats.

3.Kupferverkleidung

Kupferverkleidung bezieht sich auf die Befestigung von Kupferfolien an der Oberfläche des Substrats, meist einseitig oder doppelseitig. Die Dicke und Qualität der Kupferfolie beeinflusst direkt die Leitfähigkeit und die allgemeine Strukturfestigkeit der Platine. Die elektrischen und mechanischen Eigenschaften der Kupferschicht sind entscheidend für das PCB-Design.

4.Herstellungsverfahren

Der Herstellungsprozess von kupferplattierten Laminaten umfasst mehrere Schritte, einschließlich Substratbehandlung, Harzimprägnierung, kupferplattiertes Kleben und Thermoformen. Während dieser Schritte müssen Temperatur und Druck streng kontrolliert werden, um die Leistung und Konsistenz des Endprodukts sicherzustellen.

5.Anwendungsbereiche

Kupferplattierte Laminate sind weit verbreitet in vielen Bereichen wie Kommunikationstechnik, Unterhaltungselektronik, Automobilelektronik usw. Aufgrund ihrer ausgezeichneten Leitfähigkeit und Isoliereigenschaften sind kupferplattierte Laminate das Grundmaterial für die Herstellung aller Arten von Leiterplatten. Seine Bedeutung in modernen elektronischen Produkten macht es zu einem integralen Bestandteil der Elektronikindustrie.

Herstellungsverfahren von kupferbeschichtetem Laminat

1.Materialvorbereitung

Das Basismaterial für kupferplattierte Laminate besteht in der Regel aus Glasfasergewebe, Papier oder anderen Verstärkungsmaterialien. Diese Materialien werden zunächst mit Klebstoffen wie Epoxid- oder Phenolharzen imprägniert, um eine starke Bindung während des anschließenden Heißpressprozesses zu bilden.

2.Adhesive Herstellungsverfahren

Der Herstellungsprozess beginnt mit der Synthese und Formulierung des Harzes, die in einem Reaktor stattfindet. Aus den Rohstoffen wird chemisch ein Harzgummi hergestellt, mit dem die Bewehrung imprägniert wird.

3.Verarbeitung von Halbzeugen

Nach dem Klebevorgang wird die Bewehrung mit der resultierenden Harzlösung imprägniert und anschließend getrocknet. Dieser Schritt bewirkt, dass das Harz in Vorbereitung auf das anschließende Laminatformen einen halbausgehärteten Zustand erreicht.

4.Laminieren

In der Laminierstufe wird das imprägnierte Bewehrungsmaterial mit einer Kupferfolie laminiert. Dieser Prozess wird normalerweise bei hohen Temperaturen und Drücken durchgeführt, um eine enge Verbindung zwischen den Schichten zu gewährleisten. Der Laminatformprozess ist in drei Stufen unterteilt: Vorwärmen, Warmpressen und Kühlen.

5.Cutting und Verpackung

Der letzte Schritt ist das Schneiden und Verpacken der fertigen kupferplattierten Laminate. Dieser Prozess stellt sicher, dass das fertige Produkt in der Lage ist, verschiedene Größen und Spezifikationen zu erfüllen und gleichzeitig das Basismaterial für die nachfolgende Schaltungsfertigung bereitzustellen.

Herstellungsverfahren von kupferplattiertem Laminat für Leiterplatten Die Herstellung von kupferplattiertem Laminat für Leiterplatten umfasst hauptsächlich drei Schritte der Harzlösung Vorbereitung, Eintauchen von Verstärkungsmaterial und Kompressionsformen.1.Die wichtigsten Rohstoffe für die Herstellung von kupferplattierten Laminaten für Leiterplatten Die wichtigsten Rohstoffe für die Herstellung von kupferplattierten Laminaten sind Harz, Papier, Glasgewebe und Kupferfolie. (1) Die Harze, die für die kupferplattierten Laminate der Harzplatten verwendet werden, umfassen Phenol, Epoxid, Polyester, Polyimid usw. Unter ihnen wird die Menge an Phenolharz und Epoxidharz verwendet. Phenolharz ist eine Art Harz, das durch Polykondensation von Phenolen und Aldehyden in sauren oder alkalischen Medien gebildet wird. Unter ihnen ist das mit Phenol und Formaldehyd in einem alkalischen Medium polykondensierte Harz der Hauptrohstoff der papierbasierten Leiterplattenfolienplatte. Bei der Herstellung von papierbasierten Leiterplatten-Folienplatinen ist es oft notwendig, Phenolharze auf verschiedene Weise zu modifizieren und den freien Phenol- und flüchtigen Gehalt des Harzes streng zu kontrollieren, um sicherzustellen, dass die Platte thermisch schockiert ist. Kein Delaminieren, kein Schäumen. Epoxidharz ist der Hauptrohstoff der glasgewebbasierten Leiterplattenfolienplatte, die ausgezeichnete Klebeeigenschaften sowie elektrische und physikalische Eigenschaften aufweist. Die am häufigsten verwendeten Typen sind E-20, E-44, E-51 und selbstlöschende E-20 und E-25. Um die Transparenz des Substrats der Leiterplattenfolie-Verkleidung zu verbessern, um die Musterfehler bei der Herstellung der Leiterplatte zu überprüfen, ist es erforderlich, dass das Epoxidharz eine hellere Farbe hat. (2) Imprägniertes Papier, das üblicherweise imprägniertes Papier verwendet wird, umfasst Baumwollfusselpapier, Holzpulppapier und gebleichtes Holzpulppapier. Baumwollfusselpapier besteht aus Baumwollfasern mit kürzeren Fasern, die sich durch eine bessere Harzdurchlässigkeit und bessere Stanz- und elektrische Eigenschaften der Platte auszeichnen. Holzzellstoffpapier wird hauptsächlich aus Holzfasern hergestellt, die im Allgemeinen niedriger im Preis als Baumwollfusselpapier ist und eine höhere mechanische Festigkeit hat. Die Verwendung von gebleichtem Holzzellstoffpapier kann das Aussehen der Platte verbessern. Um die Leistung der Platte zu verbessern, müssen Dickenabweichung, Gewicht, Bruchfestigkeit und Wasseraufnahme des imprägnierten Papiers gewährleistet werden. (3) Alkalifreies Glastuch Alkalifreies Glastuch ist ein Verstärkungsmaterial für glasgewebebasierte Leiterplattenfolie-platine. Für spezielle Hochfrequenzanwendungen kann Quarzglasgewebe verwendet werden. Für den Alkaligehalt von alkalifreiem Glasgewebe (ausgedrückt als Na20) schreibt die IEC-Norm vor, dass sie 1%, nicht überschreitet, die JIS-Norm R3413-1978 schreibt vor, dass sie 0,8%, nicht überschreitet, und die ehemalige Sowjetunion-Norm TOCT5937-68 schreibt vor, dass sie 0,5% nicht überschreitet. Das Ministerium für Bau meines Landes Standard JC-170-80 sieht nicht mehr als 0,5%. Um den Anforderungen von universellen, dünnen und mehrschichtigen Leiterplatten gerecht zu werden, wurden die Glastuchmodelle für ausländische Leiterplatten-Folienplatinen serialisiert. Seine Dicke reicht von 0,025 bis 0,234 mm. Speziell benötigte Glastücher werden durch Kopplung nachbehandelt. Um die Bearbeitungsleistung von Epoxidglastuch-basierter Leiterplattenfolie-plattierter Platine zu verbessern und die Kosten der Platine zu senken, wurde in den letzten Jahren Vliesglasfaser (auch als Glasmatte bekannt) entwickelt. (4) Die Folie der Kupferfolie PCB Board Folie plattiert Board kann aus Kupfer, Nickel, Aluminium und anderen Metallfolien hergestellt werden. Unter Berücksichtigung der Leitfähigkeit, Lötbarkeit, Dehnung, Haftung auf dem Substrat und Preis der Metallfolie ist Kupferfolie jedoch außer für spezielle Zwecke geeignet. Kupferfolie kann in gewalzte Kupferfolie und elektrolytische Kupferfolie unterteilt werden. Walzte Kupferfolie wird hauptsächlich in flexiblen Leiterplatten und anderen speziellen Zwecken verwendet. Elektrolytische Kupferfolie wird häufig bei der Herstellung von folienbeschichteten Leiterplatten verwendet. Für die Reinheit von Kupfer sehen IEC-249-34 und chinesische Normen beide vor, dass es nicht niedriger als 99,8% sein sollte. Gegenwärtig beträgt die Kupferfoliendicke von inländischen Leiterplatten meistens 35um, und 50um Kupferfolie wird als Übergangsprodukt verwendet. Bei der Herstellung von hochpräzisen lochmetallisierten doppelseitigen oder mehrschichtigen Platten wird gehofft, Kupferfolie dünner als 35um, wie 18um, 9um und 5um zu verwenden. Einige Mehrschichtplatten verwenden dickere Kupferfolien, wie 70um. Eine Schicht Kupferoxid oder Kupferoxid wird auf der Oberfläche der Kupferfolie gebildet, die die Haftfestigkeit zwischen der Kupferfolie und dem Substrat aufgrund der Polaritätswirkung verbessert) oder aufgeraute Kupferfolie (eine Aufrauungsschicht wird auf der Oberfläche der Kupferfolie durch elektrochemische Methoden gebildet., die Oberfläche der Kupferfolie erhöht und die Haftfestigkeit der Kupferfolie und des Substrats aufgrund der Verankerungseffekt der angerauten Schicht auf dem Substrat verbessert). Um zu vermeiden, dass das Kupferoxidpulver abfällt und sich auf das Substrat bewegt, wird auch das Oberflächenbehandlungsverfahren der Kupferfolie kontinuierlich verbessert. Zum Beispiel ist die TW-Kupferfolie auf der aufgerauten Oberfläche der Kupferfolie mit einer dünnen Zinkschicht überzogen, und die Oberfläche der Kupferfolie ist zu diesem Zeitpunkt grau; Die TC-Kupferfolie wird mit einer dünnen Schicht Kupfer-Zink-Legierung auf der aufgerauten Oberfläche der Kupferfolie überzogen. Wenn die Oberfläche der Kupferfolie Gold ist. Nach einer speziellen Behandlung werden die thermische Verfärbungswiderstand, Oxidationsbeständigkeit und Cyanidbeständigkeit von Kupferfolie bei der Herstellung von Leiterplatten entsprechend verbessert. Die Oberfläche der Kupferfolie sollte glatt und frei von offensichtlichen Falten, Oxidationsflecken, Kratzern, Gruben, Gruben und Flecken sein. Die Porosität der Kupferfolie von 305g/m2 und darüber erfordert nicht mehr als 8-Eindringpunkte in einer Fläche von 300ram bis 300mm; Die gesamte Porenfläche der Kupferfolie in einer Fläche von 0,5m2 überschreitet nicht die Fläche eines Kreises mit einem Durchmesser von 0,125mm. Die Porosität und Lochgröße von Kupferfolie unter 305g/m2 werden von beiden Parteien verhandelt. Bevor die Kupferfolie in Gebrauch genommen wird, nehmen Sie ggf. Proben für den Presstest. Kompressionstests zeigen seine Schälfestigkeit und allgemeine Oberflächenqualität.2.Herstellungsprozess von kupferplattiertem Laminat Kupferfolienlaminierung und Thermoforming-Schneid-Prüfverpackung. Die Synthese und Zubereitung der Harzlösung erfolgt alle im Reaktor. Die meisten Phenolharze, die in papierbasierten PCB-Folienlaminaten verwendet werden, werden von PCB-Folienlaminatfabriken synthetisiert. Bei der Herstellung von glasgewebebasierter Leiterplattenfolie-plattierter Platine wird das Epoxidharz und das Härtungsmittel, das von der Rohstofffabrik in Aceton oder Dimethylformamid, Ethylenglykol-Methylether bereitgestellt wird, gemischt und aufgelöst und gerührt, um es zu einer einheitlichen Harzlösung zu machen. Die Harzlösung kann nach dem Aushärten für 8 bis 24 Stunden zum Eintauchen verwendet werden. Das Eintauchen erfolgt auf einer Tauchmaschine. Es gibt zwei Arten von Tauchmaschinen: horizontal und vertikal. Die horizontale Tauchmaschine wird hauptsächlich zum Imprägnieren von Papier verwendet, und die vertikale Tauchmaschine wird hauptsächlich zum Eintauchen von Glasgewebe mit hoher Festigkeit verwendet. Das mit Harzflüssigkeit imprägnierte Papier- oder Glastuch wird hauptsächlich in eine bestimmte Größe geschnitten, nachdem es im Trocknungstunnel durch die Extrusionswalze getrocknet wurde, und ist nach Bestehen der Inspektion auf Leiterplatte einsatzbereit.