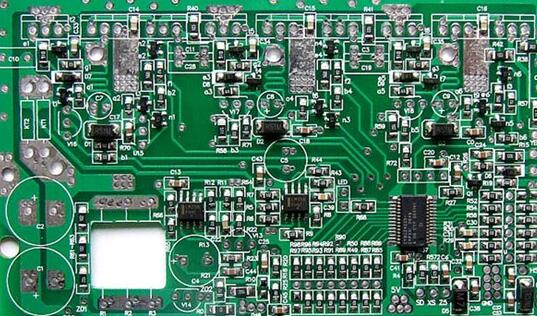

Was sind die häufigsten Mängel in PCBA Verarbeitung?

1. Short circuit

Refers to the phenomenon of joining between two independent adjacent solder joints after soldering. Ursache ist, dass die Lötstellen zu eng sind, die Teile sind falsch angeordnet, die Lötrichtung ist falsch, die Lötgeschwindigkeit ist zu schnell, die Flussmittelbeschichtung unzureichend ist, und schlechte Lötbarkeit der Teile, schlechte Lotpastenbeschichtung, Übermäßige Lötpaste, etc.

Es gibt kein Zinn auf dem Zinngraben, und die Teile und das Substrat sind nicht miteinander verschweißt. Die Gründe für diese Situation sind unreine Schweißgräben, hohe Füße, schlechte Lötbarkeit der Teile, Übermäßige Teile, unsachgemäße Dosiervorgänge, so dass der Klebstoff in den Schweißgräben überläuft. Die erste Klasse verursacht leeres Schweißen. Die PAD-Teile des leeren Schweißens sind meist hell und glatt.

Es gibt Zinn zwischen dem Fuß des Teils und dem Schweißgraben, aber es wird tatsächlich nicht vollständig von der Dose gefangen. Der Hauptgrund ist, dass Kolophonium in den Lötstellen enthalten ist oder dadurch verursacht wird.

Auch als ungelöstes Zinn bezeichnet, wird es durch unzureichende Durchflusslöttemperatur oder zu kurze Durchflusslötzeit verursacht. Ein solcher Mangel kann durch Sekundärstromlöten verbessert werden. Die Oberfläche der Lotpaste an kalten Lötstellen ist dunkel und meist pulverförmig.

Nach dem Lötverfahren befinden sich die Teile nicht in der richtigen Position. Die Gründe dafür sind unsachgemäße Auswahl des Leimmaterials oder unsachgemäße Leimdosierung, unvollständige Reifung des Leimmaterials, übermäßige Zinnwelle und zu langsame Lötgeschwindigkeit usw.

Das Aussehen der Teile ist offensichtlich gebrochen, Materialfehler oder Prozessstöße werden verursacht oder die Teile werden während des Lötprozesses gerissen. Unzureichende Vorwärmung von Teilen und Substraten, zu schnelle Abkühlrate nach dem Löten usw. tragen zur Rissbildung bei.

Dieses Phänomen tritt meist auf passiven Teilen auf. Es wird durch schlechte Plattierungsbehandlung auf dem Endteil des Teils verursacht. Daher, beim Durchlaufen der Zinnwelle, Die Überzugsschicht schmilzt mit dem Zinnbad, Beschädigung der Struktur des Terminals, und das Lot haftet nicht. Gut, und höhere Temperatur und längere Lötzeit machen die schlechten Teile ernster. Darüber hinaus, Die allgemeine Flussschweißtemperatur ist niedriger als Wellenschweißen, aber die Zeit ist länger. Daher, wenn die Teile nicht gut sind, es wird oft Erosion verursachen. Die Lösung besteht darin, die Teile zu ändern und die Flussschweißtemperatur und -zeit angemessen zu steuern. Die Lotpaste mit Silbergehalt kann die Auflösung des Endes des Teils hemmen, und die Operation ist viel bequemer als die Änderung der Lotzusammensetzung des Wellenlötens.

Die Zinnmenge in den zu schweißenden Teilen oder Teilen ist zu klein.

Die Zinnmenge ist kugelförmig, über die Leiterplatte, Teil, oder teilweise Fuß. Schlechte Qualität der Lötpaste oder Lagerung für zu lange, unrein PCB, unsachgemäße Lötpastenbeschichtung, und zu lange Betriebszeit der Lotpastenbeschichtung, Vorwärmen, and flow soldering are all likely to cause solder balls (beads).

Dieses Phänomen ist auch eine Art offener Kreislauf, was leicht auf CHIP-Teilen auftreten kann. Die Ursache dieses Phänomens ist, dass während des Lötprozesses, aufgrund der unterschiedlichen Zugkräfte zwischen den verschiedenen Lötstellen der Teile, ein Ende des Teils ist geneigt, und die Zugkraft an beiden Enden ist unterschiedlich. Der Unterschied hängt also mit dem Unterschied in der Menge der Lotpaste zusammen, Lötbarkeit und Zinnschmelzzeit.

Dies geschieht meist bei SPCC-Teilen. Der Grund dafür ist, dass die Temperatur der Teilefüße beim Durchflusslöten höher und schneller ansteigt, oder der Lötschnitt hat schlechte Lötbarkeit, Dadurch steigt die Lötpaste entlang der Teilefüße nach dem Schmelzen der Lötpaste an.., Folge unzureichender Lötstellen. Darüber hinaus, unzureichende Vorwärmung oder keine Vorwärmung, und einfacherer Fluss der Lötpaste, etc., wird dieses Phänomen fördern.

Im SMT-Prozess, Die markierte Oberfläche des Teilewertes wird auf die PCB auf dem Kopf, und der Teilewert kann nicht gesehen werden, aber der Teilewert ist korrekt, die die Funktion nicht beeinträchtigt.