FPC hat einen sehr anderen PCBA-Montage- und Schweißprozess als die Montage von Hartplatinen. FPC hat eine unzureichende Härte und ist relativ weich. Ohne die Verwendung von speziellen Trägerplatinen ist es unmöglich, die Fixierung und Übertragung sowie grundlegende SMT-Prozesse wie Druck, Montage und Durchgang durch den Ofen abzuschließen.

1. Vorbearbeitung von FPC

FPC ist relativ weich und beim Verlassen der Fabrik im Allgemeinen nicht vakuumverpackt. Es ist leicht, Feuchtigkeit aus der Luft während des Transports und der Lagerung aufzunehmen. Vor der SMT-Produktion ist eine Vorbehandlung erforderlich, um die Feuchtigkeit langsam und kräftig abzuführen. Andernfalls verdampft das von FPC absorbierte Wasser unter dem Einfluss der hohen Temperatur beim Reflow-Löten schnell in Wasserdampf und ragt aus FPC hervor, was leicht Defekte wie FPC-Delamination und Schäumen verursachen kann.

Die Vorbebackbedingungen sind im Allgemeinen 80-100 â für 4-8 Stunden. Unter besonderen Umständen kann die Temperatur auf über 125 â, aber die Backzeit muss entsprechend verkürzt werden. Vor dem Backen ist es notwendig, einen kleinen Probentest durchzuführen, um festzustellen, ob der FPC der eingestellten Backtemperatur standhält. Beim Backen sollte FPC-Stapeln nicht zu viel sein, 10-20PNL ist besser geeignet. Das FPC nach dem Backen sollte keine offensichtlichen Verfärbungen, Verformungen, Verformungen oder andere Mängel haben und kann nur nach Bestehen der IPQC-Inspektion in Produktion gebracht werden.

2. Herstellung von FPC dedizierten Trägerplatten

Lesen Sie entsprechend der CAD-Datei der Leiterplatte die Lochpositionsdaten des FPC, um hochpräzise FPC-Positionierungsvorlagen und spezialisierte Trägerplatinen herzustellen, so dass der Durchmesser des Positionierstifts auf der Positionierungsvorlage dem Positionierloch auf der Trägerplatine und der Öffnung des Positionierlochs auf dem FPC entspricht. Viele FPCs haben nicht die gleiche Dicke, da einige Schaltkreise oder Konstruktionsgründe geschützt werden müssen. Einige Bereiche sind dick, andere dünner und einige haben sogar verstärkte Metallplatten. Daher muss die Verbindung zwischen Trägerplatte und FPC entsprechend der tatsächlichen Situation bearbeitet, poliert und gerillt werden, um sicherzustellen, dass der FPC während des Drucks und der Installation flach ist. Die Materialanforderungen an die Trägerplatte sind leicht, hochfest, weniger Wärmeaufnahme, schnelle Wärmeableitung und minimale Verformung und Verformung nach mehreren thermischen Schocks. Die allgemein verwendeten Trägerplattendaten umfassen synthetischen Stein, Aluminiumplatte, Silikonplatte, spezielle hochtemperaturbeständige magnetisierte Stahlplatte, etc.

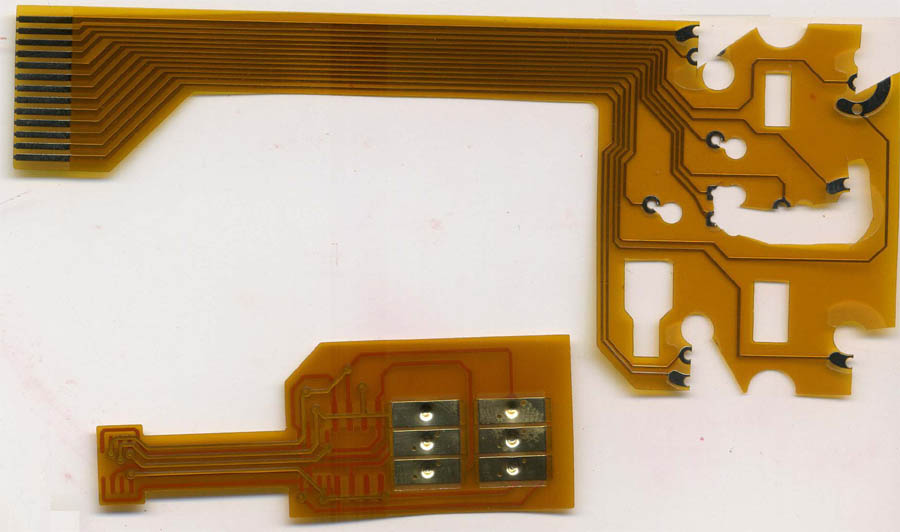

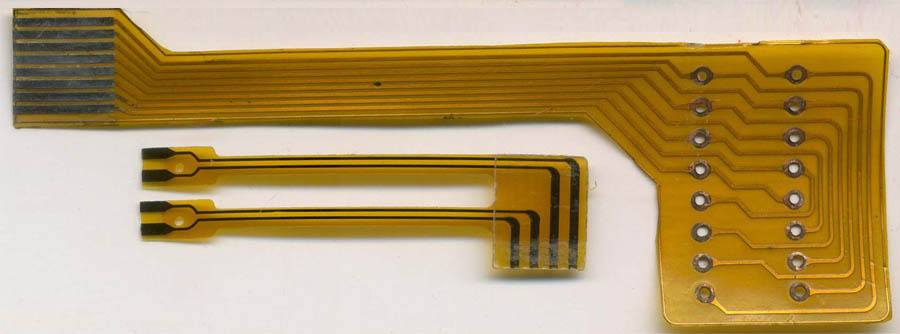

FPC

3. FPC Produktionsprozess

Wir nehmen gewöhnliche Trägerplatten als Beispiel, um die SMT-Punkte von FPC zu erläutern. Bei der Verwendung von Silikonplatten oder magnetischen Vorrichtungen ist die Fixierung von FPC viel bequemer und erfordert keine Verwendung von Klebeband. Die Prozesspunkte des Drucks, SMT, Schweißens und anderer Prozesse sind die gleichen.

3.1 Befestigung des FPC

Vor der SMT-Durchführung muss der FPC genau auf der Trägerplatine befestigt werden. Es ist zu beachten, dass je kürzer die Lagerzeit von der Befestigung des FPC auf der Trägerplatte bis zum Drucken, Montieren und Schweißen, desto besser. Es gibt zwei Arten von Trägerplatten: mit und ohne Positionierstifte. Die Trägerplatte ohne Positionierstifte muss in Verbindung mit der Positionierschablone mit Positionierstiften verwendet werden. Legen Sie zuerst die Trägerplatte auf die Positionierstifte der Schablone, so dass die Positionierstifte durch die Positionierlöcher auf der Überlastplatte freigelegt werden. Legen Sie dann das FPC Stück für Stück auf die freiliegenden Positionierstifte, befestigen Sie sie mit Klebeband und trennen Sie die Trägerplatte von der FPC-Positionierschablone zum Drucken, Montieren und Schweißen. Mehrere Feder-Positionierstifte mit einer Länge von ca. 1,5mm sind bereits mit Positionierstiften auf der Trägerplatte befestigt. FPC kann einzeln direkt auf die Federpositionierstifte der Trägerplatte gelegt und dann mit Klebeband befestigt werden. Im Druckprozess kann der Federpositionierstift durch das Stahlgitter vollständig in die Trägerplatte gepresst werden, ohne den Druckeffekt zu beeinträchtigen.

Methode 1 (einseitige Bandfixierung) Verwenden Sie ein dünnes, hochtemperaturbeständiges einseitiges Klebeband, um die vier Seiten des FPC auf der Trägerplatte zu befestigen, um Abweichungen oder Verzerrungen des FPC zu vermeiden. Die Bandviskosität sollte moderat sein, nach dem Reflow-Löten leicht abzulösen sein, und es sollte kein Restkleber auf dem FPC sein. Wenn eine automatische Bandmaschine verwendet wird, kann sie schnell Band von gleichbleibender Länge schneiden, die Effizienz erheblich verbessern, Kosten sparen und Abfall vermeiden.

Methode 2 (Doppelseitige Klebebandfixierung) Verwenden Sie zuerst hochtemperaturbeständiges doppelseitiges Klebeband, um auf der Trägerplatte zu kleben, mit der gleichen Wirkung wie Silikonplatte. Kleben Sie dann FPC auf die Trägerplatine und achten Sie besonders darauf, dass die Bandviskosität nicht zu hoch ist, da es sonst leicht ist, FPC-Risse beim Ablösen nach dem Reflow-Löten zu verursachen. Nach wiederholtem Erhitzen nimmt die Viskosität des doppelseitigen Bandes allmählich ab, und es muss sofort ersetzt werden, wenn die Viskosität zu niedrig ist, um den FPC zuverlässig zu fixieren. Diese Station ist eine Schlüsselstation, um FPC-Kontamination zu verhindern und erfordert das Tragen von Fingerbetten für die Arbeit. Vor der Wiederverwendung der Trägerplatte muss sie entsprechend gereinigt werden. Es kann mit einem Vliesstoff abgewischt werden, das in Reinigungsmittel getaucht ist, oder eine antistatische Staubwalze kann verwendet werden, um Oberflächenstaub, Zinnperlen und andere Fremdkörper zu entfernen. Verwenden Sie beim Entfernen und Platzieren von FPC nicht zu viel Kraft, da FPC zerbrechlich und anfällig für Falten und Brüche ist.

3.2 Lötpastendruck von FPC

FPC hat keine spezifischen Anforderungen an die Zusammensetzung von Lötpaste, und die Größe und der Metallgehalt von Lötkugelpartikel werden durch das Vorhandensein von Feinabstand-ICs auf dem FPC bestimmt. FPC stellt jedoch hohe Anforderungen an die Druckleistung von Lötpaste, die eine hervorragende Thixotropie aufweisen sollte. Die Lotpaste sollte in der Lage sein, leicht zu drucken und sich von der Form zu lösen und fest an der Oberfläche des FPC zu haften, ohne irgendwelche Mängel wie Formfreigabe, Blockierung von Stahlgitterlöchern oder Kollaps nach dem Drucken.

Durch die Beladung von FPC auf der Trägerplatte befindet sich ein hochtemperaturbeständiges Klebeband zur Positionierung auf dem FPC, wodurch seine Ebenheit inkonsistent ist. Daher kann die gedruckte Oberfläche von FPC nicht so flach sein und hat konstante Dicke und Härte wie PCB. Daher ist es nicht ratsam, einen Metallschaber zu verwenden, sondern ein Polyurethan-Schaber mit einer Härte von 80-90 Grad sollte verwendet werden. Es ist am besten, wenn die Lotpastendruckmaschine über ein optisches Positionierungssystem verfügt, sonst hat es einen erheblichen Einfluss auf die Druckqualität. Obwohl der FPC auf der Trägerplatine befestigt ist, gibt es immer einige kleine Lücken zwischen dem FPC und der Trägerplatine, was den größten Unterschied zur Leiterplattenhardplatine darstellt. Daher wird die Einstellung von Geräteparametern auch einen erheblichen Einfluss auf den Druckeffekt haben.

Die Druckstation ist auch eine Schlüsselstation, um FPC-Kontaminationen zu verhindern. Es ist notwendig, Fingerabdeckungen zu tragen, um zu arbeiten, während die Sauberkeit der Station aufrechterhalten wird, häufig das Stahlgewebe wischt und verhindert wird, dass Lötpaste die goldenen Finger und vergoldeten Tasten des FPC kontaminiert.

3.3 FPC SMT

Entsprechend den Eigenschaften des Produkts, der Anzahl der Komponenten und der Montageeffizienz können mittlere und schnelle Montagemaschinen für die Montage verwendet werden. Aufgrund der optischen MARK-Kennzeichnung, die für die Positionierung auf jedem FPC verwendet wird, gibt es keinen großen Unterschied zwischen SMD-Montage auf FPC und Montage auf Leiterplatte. Es sollte beachtet werden, dass, obwohl der FPC auf der Trägerplatine befestigt ist, seine Oberfläche nicht so flach sein kann wie die Leiterplatte, und es wird definitiv lokale Lücken zwischen dem FPC und der Trägerplatine geben. Daher müssen die Absenkhöhe der Saugdüse, der Blasdruck usw. genau eingestellt werden, und die Bewegungsgeschwindigkeit der Saugdüse muss reduziert werden.

3.4 Reflow Löten von FPC

Ein obligatorischer Heißluftkonvektions-Infrarot-Reflow-Lötrofen sollte verwendet werden, damit sich die Temperatur auf dem FPC gleichmäßiger ändern und das Auftreten von Schweißfehlern reduzieren kann. Wenn einseitiges Klebeband verwendet wird, da es nur die vier Seiten des FPC fixieren kann, ist der mittlere Teil anfällig für Verformungen unter Heißluft, wodurch das Lötpad kippt, und geschmolzenes Zinn (flüssiges Zinn bei hoher Temperatur) fließt, was zu leerem Löten, kontinuierlichem Löten und Lötperlen führt, was zu einer höheren Prozessfehlerrate führt.

3.4.1 Prüfmethode der Temperaturkurve

Aufgrund der unterschiedlichen Wärmeabsorptionseigenschaften der Trägerplatte und der verschiedenen Arten von Komponenten auf dem FPC ist die Geschwindigkeit des Temperaturanstiegs nach Erwärmung während des Reflow-Lötprozesses unterschiedlich, und die Menge der absorbierten Wärme ist auch unterschiedlich. Daher hat die sorgfältige Einstellung der Temperaturkurve des Reflow-Lötrofens einen erheblichen Einfluss auf die Lötqualität. Eine zuverlässigere Methode besteht darin, zwei FPC-belastete Bretter vor und nach dem Testbrett entsprechend dem tatsächlichen Produktionsabstand zu platzieren. Gleichzeitig werden Komponenten am FPC der Testplatine befestigt, und der Prüftemperaturfühler wird mit Hochtemperatur-Lötdraht auf den Prüfpunkt gelötet. Gleichzeitig werden die Sondendrähte mit hochtemperaturbeständigem Band auf dem Prüfbrett befestigt. Beachten Sie, dass hochtemperaturbeständiges Band die Prüfpunkte nicht abdecken kann. Die Prüfpunkte sollten in der Nähe der Lötstellen und QFP-Stifte auf jeder Seite der Trägerplatte ausgewählt werden, damit die Testergebnisse die tatsächliche Situation besser widerspiegeln können.

3.4.2 Einstellung der Temperaturkurve

Bei der Fehlerbehebung der Ofentemperatur ist es aufgrund der schlechten Gleichförmigkeit des FPC am besten, Temperaturkurvenrohrleitungen für Heizung/Isolierung/Reflux zu verwenden, damit die Parameter jeder Temperaturzone einfacher zu steuern sind. Darüber hinaus ist die Auswirkung von Wärmeschock auf FPC und Komponenten geringer. Erfahrungsgemäß ist es am besten, die Ofentemperatur an die untere Grenze des geforderten Wertes für die Lötpastentechnik anzupassen. Die Windgeschwindigkeit des Reflow-Ofens ist im Allgemeinen die niedrigste Windgeschwindigkeit, die der Ofen verwenden kann. Die Stabilität der Reflow-Ofenkette ist gut und es sollte kein Schütteln geben.

3.5 Inspektion, Prüfung und Aufteilung von FPC

Aufgrund der Wärmeaufnahme der Trägerplatte im Ofen, insbesondere der Aluminiumträgerplatte, ist die Temperatur beim Entladen hoch, so dass es am besten ist, einen erzwungenen Kühlventilator am Ausgang hinzuzufügen, um schnell abzukühlen. Gleichzeitig müssen die Mitarbeiter isolierte Handschuhe tragen, um Verbrühungen durch Hochtemperatur-Lastplatten zu vermeiden. Wenn das geschweißte FPC von der Trägerplatte genommen wird, sollte die Kraft gleichmäßig und nicht brutal sein, um Risse oder Falten am FPC zu vermeiden.

Der entfernte FPC sollte visuell unter einer Lupe von 5-mal oder mehr inspiziert werden, wobei der Fokus auf Oberflächenrückstände, Verfärbungen, Zinn auf Goldfingern, Lötperlen, IC-Pin-Lötstellen und Lötverbindungen liegt. Da die Oberfläche von FPC nicht sehr flach sein kann, ist die Fehleinschätzungsrate von AOI hoch. Daher ist FPC generell nicht für AOI-Inspektionen geeignet. Durch die Verwendung spezieller Prüfvorrichtungen kann FPC jedoch IKT- und FCT-Tests durchführen.

Da es sich bei den meisten FPCs um verbundene Boards handelt, kann es notwendig sein, vor der Durchführung von IKT- und FCT-Tests Board Splitting durchzuführen. Obwohl die Verwendung von Werkzeugen wie Klingen und Scheren auch die Brettspaltarbeiten abschließen kann, sind die Arbeitseffizienz und Qualität relativ niedrig. Wenn es sich um eine Großproduktion von unregelmäßigem FPC handelt, können spezielle FPC-Stanz- und Trennformen zum Stanzen und Teilen hergestellt werden, was die Arbeitseffizienz erheblich verbessern kann. Gleichzeitig sind die Kanten des ausgestanzten FPC sauber und schön, und die innere Spannung, die beim Stanzen und Schneiden erzeugt wird, ist sehr gering, was Lötstellenrisse effektiv vermeiden kann.

Im Montage- und Schweißprozess von PCBA flexibler Elektronik ist die genaue Positionierung und Fixierung von FPC der Schlüssel, und der Schlüssel zu guter oder schlechter Fixierung besteht darin, geeignete Trägerplatten herzustellen. Als nächstes folgt das Vorbecken, Drucken, SMT und Reflow-Löten von FPC. Offensichtlich ist die SMT-Prozessschwierigkeit von FPC viel höher als die von PCB-Hartplatinen, so dass eine genaue Einstellung von Prozessparametern erforderlich ist. Gleichzeitig ist ein striktes Produktionsprozessmanagement ebenso wichtig. Es muss sichergestellt werden, dass die Arbeitnehmer alle Vorschriften des SOP strikt einhalten. Linieningenieure und IPQC sollten Inspektionen verstärken, abnormale Situationen auf der Produktionslinie rechtzeitig erkennen, die Gründe analysieren und notwendige Maßnahmen ergreifen, um die Fehlerrate der FPCSMT-Produktionslinie innerhalb von Dutzenden PPMs zu kontrollieren.

FPC

4. PCBA-Produktionsanlagen

Die Grundausstattung, die für die PCBA-Produktion erforderlich ist, umfasst Lötpastendruckmaschinen, SMT-Maschinen, Reflow-Löten, AOI-Detektoren, Bauteilbeschneidungsmaschinen, Wellenlöten, Zinnöfen, Waschmaschinen, ICT-Prüfvorrichtungen, FCT-Prüfvorrichtungen, Alterungsteststände usw.

4.1 Lötpaste Druckmaschine

Moderne Lotpastendruckmaschinen bestehen im Allgemeinen aus Mechanismen wie Plattenbeladung, Lotpastenzuführung, Prägung und Leiterplattenzuführung. Sein Arbeitsprinzip besteht darin, zuerst die Leiterplatte zu befestigen, die auf dem Druckpositionierungstisch gedruckt werden soll, und dann die linken und rechten Abstreifer der Druckmaschine zu verwenden, um Lötpaste oder roten Kleber auf die entsprechenden Lötpads durch das Stahlgitter zu lecken. Für die gleichmäßig undichte Leiterplatte wird sie über den Getriebetisch für automatisches SMT in die SMT-Maschine eingegeben.

4.2 SMT Maschine

Die SMT-Maschine, auch bekannt als die "Montagemaschine" oder "Surface Mount System", ist ein Gerät, das nach der Lotpastendruckmaschine in der Produktionslinie installiert wird. Es ist ein Gerät, das oberflächenmontierte Komponenten durch Bewegen des Montagekopfes präzise auf Leiterplattenpads platziert. Es ist in manuelle und vollautomatische Typen unterteilt.

4.3 Reflow Löten

Im Reflow-Löten befindet sich ein Heizkreis, der Luft oder Stickstoff auf eine ausreichend hohe Temperatur erwärmt und in Richtung der Leiterplatte bläst, an der die Komponenten bereits befestigt sind, so dass das Lot auf beiden Seiten der Komponenten schmelzen und mit dem Motherboard verkleben kann. Der Vorteil dieses Verfahrens ist, dass die Temperatur einfach zu steuern ist, Oxidation während des Schweißprozesses vermieden werden kann und auch die Herstellungskosten einfacher zu kontrollieren sind.

4.4 AOI-Detektor

AOI (Automatic Optical Inspection) ist ein Gerät, das optische Prinzipien verwendet, um häufige Fehler in der Schweißproduktion zu erkennen. Die Maschine scannt die Leiterplatte automatisch durch eine Kamera, sammelt Bilder, vergleicht die getesteten Lötstellen mit den qualifizierten Parametern in der Datenbank, verarbeitet die Bilder, prüft auf Fehler auf der Leiterplatte und zeigt/markiert die Mängel durch ein Display oder eine automatische Markierung für Wartungspersonal zu reparieren.

4.5. Schneidemaschine für Bauteile

Wird zum Schneiden und Verformen von Stiftkomponenten verwendet.

4.6 Wellenlöten

Wellenlöten ist der Prozess des direkten Kontakts der Schweißoberfläche der Steckplatine mit flüssigem Hochtemperatur-Zinn, um den Schweißzweck zu erreichen. Das Hochtemperaturflüssige Zinn behält eine Neigung bei und wird durch eine spezielle Vorrichtung zu Wellen geformt, so wird es "Wellenlöten" genannt. Seine wichtigsten Daten sind der Lötstreifen.

4.7 Zinnofen

Im Allgemeinen bezieht sich Zinnofen auf ein Schweißwerkzeug, das beim elektronischen Schweißen verwendet wird. Für diskrete Bauteil-Leiterplatten ist die Schweißkonsistenz gut, die Operation ist bequem, schnell und die Arbeitseffizienz ist hoch.

4.8 Plattenscheibe

Verwendet für die Reinigung von PCBA-Platten, kann es Rückstände von geschweißten Platten entfernen.

4.9 IKT-Prüfvorrichtungen

ICTTest wird hauptsächlich verwendet, um den offenen Stromkreis, den Kurzschluss und die Schweißsituation aller Teile des PCBA-Stromkreises zu testen, indem die Testpunkte getestet werden, die aus dem Kontakt zwischen der Sonde und dem PCBlalayout kommen

FCT-Prüfvorrichtung 4.10

FCT (Functional Testing) bezieht sich auf eine Prüfmethode, die eine simulierte Betriebsumgebung (Anregung und Last) für die Testzielplatine (UUTUnitUnderTest) bereitstellt, um in verschiedenen Entwurfszuständen zu arbeiten und dadurch Parameter aus jedem Zustand zu erhalten, um die Funktionalität der UUT zu überprüfen. Einfach ausgedrückt bedeutet es, geeignete Anregungen auf UUT zu laden und zu messen, ob das Ausgangsverhalten den Anforderungen entspricht.

4.11 Alterungsversuchrahmen

Der Alterungsprüfstand kann Batch-Tests auf PCBA-Leiterplatten durchführen und Benutzeroperationen für eine lange Zeit simulieren, um problematische PCBA-Leiterplatten zu testen.

IPCB hat eine ausgereifte SMT-Fabrik und PCB- und FPC-Fabrik und bietet OEM-Dienstleistungen aus einer Hand für PCBA und FPC an. Die Produkte umfassen mehrere Bereiche wie Automobilelektronik, medizinische Geräte, industrielle Steuerung, Luft- und Raumfahrt und Kommunikationsausrüstung.