Die Lösung für das PCB-Leiterplattenlaminat-Problem ist hier

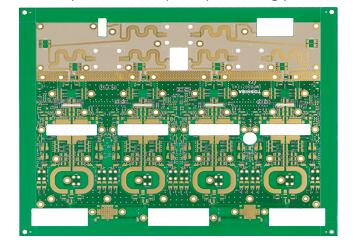

Ich denke, das PCB-Leiterplattenlaminat-Problem hat alle für eine lange Zeit verwirrt. Nachdem ich lange mit dem Ingenieur gesprochen hatte, konnte ich diesen Artikel schreiben. Der Editor der Leiterplattenfabrik zitiert einige häufige Probleme und verwandte Lösungen von Leiterplattenlaminaten. Wenn Sie auf häufige Probleme wie Leiterplattenlaminate stoßen, sollten Sie einen normativen Standard formulieren, und dann können Sie das richtige Medikament für solche Probleme in Zukunft verschreiben.

1. Die Strömungsrichtung sollte wissenschaftlich und angemessen sein

Es gibt viele Aspekte, die an diesem Punkt beteiligt sind, wie Hochspannung/Niederspannung, Eingang/Ausgang, stark/schwaches Datensignal, Hochfrequenz/Niederfrequenz, und so weiter. Der vernünftigste Fluss von ihnen sollte linear sein und nicht miteinander verschmelzen. Das Prinzip besteht darin, gegenseitige Einmischung zu beseitigen. Die geeignetere Strömungsrichtung ist in einer geraden Linie, aber sie ist schwer zu erreichen. Die falsche Strömungsrichtung ist Schleife. Glücklicherweise gibt es auch eine Isolationsoperation. Wenn es speziell für Gleichstrom ist, können die Anforderungen an das Design von Niederspannungs-Leiterplatten niedriger sein. Daher ist die sogenannte "wissenschaftliche Rationalität" nur relativ.

2. Angemessene Anordnung der Leistungsfilter/Entkopplungskondensatoren

Das Layout der Leiterplatte ist entscheidend für das Aussehen und die Leistung der gesamten Leiterplatte. Nur ein Teil des Netzteilfilters/Entkopplungskondensators wird im Schaltplan gezeichnet, aber es ist nicht klar angegeben, wo sie angeschlossen werden sollen. Ich denke, diese Kondensatoren sind für Schaltgeräte oder andere Komponenten eingestellt, die gefiltert/entkoppelt werden müssen. Die Position der Kondensatoren muss in der Nähe dieser Komponenten liegen, und der Effekt wird nicht gefunden werden, wenn sie weit entfernt voneinander getrennt sind. Wenn wir Leistungsfilter/Entkopplungskondensatoren wissenschaftlich und rational einsetzen, scheinen die üblichen Probleme der Erdungspunkte nicht mehr prominent zu sein. Du kannst es ausprobieren!

3. Guter Erdungspunkt

Ich muss nicht mehr über die Wichtigkeit der Wahl des Erdungspunktes sagen. Unzählige Fachleute haben darüber diskutiert, und im Allgemeinen müssen Standards allgemein sein. Zum Beispiel sollten die mehrfachen Erdungskabel des Vorwärtsverstärkers zusammengeführt und dann mit der Haupterde verbunden werden usw. Im realen Leben ist es jedoch schwierig, dies vollständig aufgrund verschiedener Arten von Einschränkungen zu tun. Aber wir können es nicht ignorieren und sollten unser Bestes tun, um den Prinzipien zu folgen. Dieses häufige Problem ist in realen Situationen sehr flexibel, und verschiedene Menschen haben unterschiedliche Lösungen. Es ist sehr leicht zu verstehen, ob es speziell für bestimmte Leiterplatten ausgedrückt werden kann.

4. Angemessene Zeilenauswahl

Sie werden alle Leiterplatten genannt, und Leitungen sind natürlich sehr wichtig! Wenn die Bedingungen es zulassen, versuchen Sie, die Linie breiter zu machen. Die Hochspannungs- und Hochfrequenzkabel sollten glatter sein, ohne scharfe Fasen. Es sollte nicht 90° in den Ecken sein, und der Erdungsdraht sollte so breit wie möglich sein. Um das Problem des Erdungspunkts zu lösen, ist eine bessere Möglichkeit, eine große Fläche von Kupfer abzudecken. Wenn es eine bessere Möglichkeit gibt, einen Kommentar im Kommentarbereich zu hinterlassen, werde ich auch mehr erfahren.

Das Problem der Leiterplatte ist untrennbar mit Design und Leiterplattenverarbeitung verbunden. Zum Beispiel werden manchmal die Probleme, die in der Postproduktion auftreten, wahrscheinlich durch das Design der Leiterplatte verursacht werden. Zum Beispiel können zu viele Drahtlöcher, minderwertige Kupfersinkenprozesse usw. leicht viele potenzielle Sicherheitsrisiken verbergen. Wir können aus den oben genannten Problemen eine Schlussfolgerung ziehen, in der PCB-Leiterplattendesign-Konzeption sollte über Löcher so weit wie möglich reduziert werden. Wenn die Anzahl der parallelen Linien in der gleichen Richtung groß ist und die Dichte hoch ist, werden sie während des Schweißens miteinander verbunden. Daher bestimmt die Schweißebene während der Produktion die lineare Dichte. Wenn der Abstand zwischen den Lötstellen zu klein ist, erhöht sich die Schwierigkeit des manuellen Lötens erheblich. Zu diesem Zeitpunkt ist die einzige Möglichkeit, die Schweißqualität zu lösen, die Arbeitseffizienz zu reduzieren. Andernfalls wird es in Zukunft immer mehr Probleme geben und es wird immer schwieriger werden, damit umzugehen. Das Niveau und die Effizienz des Schweißers bestimmen die engste Neigung der Lötstellen.

Wenn die Größe des Pads oder des Drahtlochs zu klein ist, wird es schwieriger, manuell zu bohren. Wenn die Größe des Pads nicht mit der Größe des gebohrten Lochs übereinstimmt, ist es ein Blitz für CNC-Bohren, und das Pad nimmt wahrscheinlich eine C-Form an. Wenn die Situation ernst ist, wird das Pad ausgebohrt. Wenn der Draht zu dünn ist und der großflächige, nicht verkabelte Bereich kein Kupfer hat, ist es wahrscheinlich, dass ungleichmäßige Korrosion auftritt. Das heißt, wenn der nicht verdrahtete Bereich geätzt wird, sind die dünnen Drähte wahrscheinlich übermäßig korrodiert. Manchmal scheint es, dass die Linie gebrochen ist, aber sie ist nicht gebrochen. Wenn es ernster ist, wird es gebrochen. Daher ist das Setzen von Kupfer nicht nur, um die Erdfläche zu erweitern.