Cet article décrit les technologies d'encapsulation COG (Chip on Glass) et cof (flexible chip). Avec le développement de la technologie d'emballage haute densité, les technologies COG et cof ont été largement utilisées dans divers écrans plats et produits de mobilité personnelle. Les technologies COG et cof sont devenues les principales technologies d'encapsulation utilisées dans la fabrication d'écrans LCD en raison de leur haute densité, de leurs multiples E / s et de l'utilisation prédominante d'encapsulation adhésive conductrice.

[mots clés] COG, cof, colle conductrice anisotrope, boîtier LCD

1 Préface

La popularité de l'électronique mobile et des écrans grand écran a conduit au développement rapide de la technologie de production électronique à faible coût, haute densité et haute densité. Les écrans LCD, les téléviseurs LCD, les téléviseurs plasma et autres produits électroniques de grande taille, les téléphones portables, les appareils photo numériques, les caméscopes numériques et autres produits électroniques de petite et moyenne taille, ainsi que d'autres produits 3C, évoluent tous dans une direction légère et courte. Cela nécessite une densité élevée et une petite taille. Technologie d'encapsulation de nouvelle génération qui peut être installée librement pour répondre aux besoins ci - dessus. Dans ce contexte, les technologies COG et cof ont évolué rapidement pour devenir la principale forme de boîtier pour les circuits intégrés à écran plat tels que les écrans LCD et PDP, et sont devenues un élément essentiel de ces modules d'affichage. Dans le même temps, en utilisant la technologie d'encapsulation de colle conductrice anisotrope, son champ d'application s'étend rapidement et a été appliqué à la RFID, à l'électronique médicale, à l'électronique personnelle mobile et à d'autres produits microélectroniques.

2 Structure des COG et cof

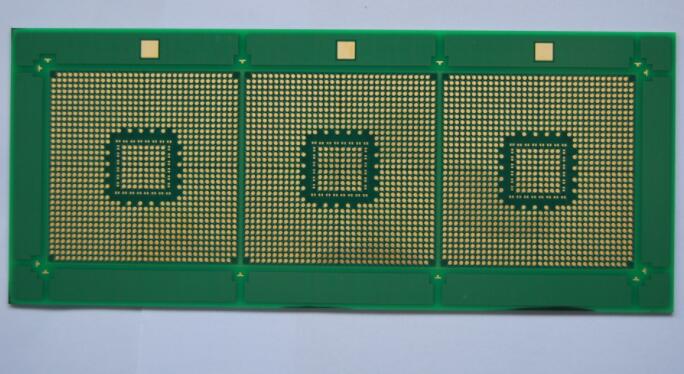

Le nom complet de COG est Glass chip, connu sous le nom de Glass Chip Technology en chinois. Il encapsule le ci directement sur le verre au moyen d'une colle conductrice anisotrope (ACF) et réalise l'interconnexion et l'encapsulation des plots conducteurs IC et des plots conducteurs transparents Ito sur le verre. Le nom complet de cof est Chip - on - Flex ou Chip - on - film, une technologie de puce sur un substrat flexible en chinois qui devient également une technologie d'assemblage de film souple. Similaire à la technologie COG, la puce IC est encapsulée directement sur une carte de circuit imprimé flexible pour atteindre les objectifs de densité d'encapsulation élevée, de réduction du poids, de réduction du volume et de liberté de pliage et d'installation.

Si l'IC, le substrat flexible, le panneau de verre, le PCB et d'autres éléments passifs (condensateurs, résistances, etc.) sont connectés de manière appropriée (par example l'IC directement connecté au panneau de verre par ACF, ou le substrat flexible et l'IC et le panneau de verre utilisent ACF) pour la connexion, le substrat flexible et les éléments passifs peuvent être connectés par soudure classique à reflux, Le substrat flexible et le PCB peuvent être connectés par soudage ou enfichage classique) pour former un module d'affichage à boîtier COG ou cof.

Les boîtiers COG et cof utilisent principalement des adhésifs conducteurs anisotropes pour réaliser des interconnexions entre les ci et des substrats en verre ou des substrats flexibles, les ci utilisant principalement une structure à puce inversée. La technologie de point convexe pour les puces inversées et le processus de point convexe sur le substrat seront spécifiquement présentés aux lecteurs dans un prochain article de fond. Ce qui suit présente principalement les processus de base de la fabrication flexible et les technologies de processus d'interconnexion ACF.

3 production de circuits fins sur substrat flexible

Avec l'augmentation de la densité d'affichage de l'affichage, les E / s de la puce de commande doivent être considérablement augmentées et l'espacement entre les plots de connexion est déjà inférieur à 30 µm. Ainsi, l'exigence de motifs de circuits fins pour les substrats flexibles augmente également et l'espacement des plots d'interconnexion a augmenté. Il a atteint 15 îles et continue de diminuer. Ainsi, la technologie de fabrication de cartes de circuits flexibles est devenue le Centre de la recherche. Actuellement, la réalisation de circuits fins sur des substrats flexibles comprend principalement la soustraction, la demi - addition et l'addition.

3.1 stratification soustractive

La méthode de réduction de couche est la principale méthode de production FPC traditionnelle. Il s'agit de coller un film sec de résine photosensible sur le fccl ou d'enduire une couche de résine photosensible liquide, puis de l'exposer, de le développer, de le graver, de le décaper et finalement de former le motif de circuit souhaité. Le pas de largeur de ligne qui peut être réalisé par la méthode soustractive est étroitement lié à la résolution de la couche de résine photosensible. La résolution de la couche de résine photosensible est déterminée par l'épaisseur de la résine. Plus l'épaisseur est mince, plus un motif de circuit plus fin peut être formé sur la couche de résine photosensible. C'est parce que la lumière est diffusée lorsqu'elle traverse la couche de résine. Plus la couche de résine est épaisse, plus le degré de diffusion est important et plus l'erreur sur les lignes formées est importante. Pour que la largeur de ligne soit inférieure à 50 µm, l'épaisseur du film sec doit être inférieure à 20 µm, mais il est difficile de fabriquer un film sec trop mince, de sorte que l'on préfère utiliser un procédé de film humide plus mince que le film sec et contrôlable par lui - même. La société peut même utiliser un tambour pour enduire un photorésist liquide afin de produire un film humide de 5 angströms. Mais un film humide trop mince présente inévitablement des défauts tels que des trous d'épingle, des bulles d'air, des rayures, etc., qui ne sont pas aussi homogènes que le film sec, de sorte qu'il ne peut pas remplacer le film sec à court terme. Pour les raisons exposées ci - dessus, combinées aux phénomènes inévitables de gravure latérale lors de la gravure, la largeur de raie limite de la soustraction est de 20 µm. Si vous voulez obtenir des circuits plus minces, vous devez travailler avec des feuilles de cuivre ultra - minces de 9, 5 ou même 3 îles plus minces pour minimiser le temps de gravure, réduire la corrosion latérale et obtenir des lignes fines. Cependant, ces feuilles de cuivre épaisses et les procédés connexes sont encore au stade expérimental et ne peuvent pas être produits à grande échelle. 3.2 méthode de semi - laminage si vous voulez faire des circuits plus élaborés, envisagez d'utiliser une méthode de semi - laminage. Les substrats de ce procédé de semi - addition sont pour la plupart des feuilles de cuivre de 5 µm d'épaisseur, des feuilles de cuivre classiques pouvant parfois être utilisées après amincissement par gravure [9]. Dans ce procédé, la diffusion de la lumière n'a pas d'effet néfaste sur le motif du circuit, Et il est possible d'utiliser une couche de résine plus épaisse pour réaliser des circuits de moins de 20 µm.? 3.3 méthode d'ajout d'une couche la méthode d'ajout d'une couche est une méthode de traitement direct d'un substrat isolant pour former un motif de circuit.? la pulvérisation d'une couche mince de cr entre Le Pi et la couche de cuivre subséquente a pour but d'augmenter la force de liaison entre le Pi et la couche de cuivre, ce qui empêche Le décapage ultérieur de la couche de cuivre. Cette méthode permet de réaliser les circuits les plus fins actuellement disponibles, avec un espacement des lignes allant jusqu'à 3 µm. Un autre avantage de ce procédé est qu'il est possible d'utiliser un film sec photosensible épais pour augmenter l'épaisseur du circuit, par example un rapport épaisseur / largeur de 8 fois, ce qui peut inhiber l'augmentation de la résistance continue (R) Lorsque le circuit est affiné. Cependant, cette méthode nécessite l'utilisation d'un dispositif de fabrication de semi - conducteurs, le processus est complexe et relativement coûteux.4 technologie d'interconnexion des puces et des substrats

Actuellement, les techniques d'interconnexion des substrats flexibles et des circuits intégrés comprennent principalement des interconnexions eutectiques au - Sn, des interconnexions adhésives conductrices anisotropes et des interconnexions adhésives non conductrices.

4.1 processus de connexion eutectique or - étain

Le processus utilise des points convexes en or sur la puce IC et des fils internes FPC étamés pour former des eutectiques d'or et d'étain sur la surface de contact par chauffage et pressurisation pour atteindre le but de la connexion. La température de soudage de cette méthode doit être supérieure à la température de formation de l'eutectique étain - or (325 - 330°c), ce qui constitue un test sérieux de la résistance thermique du substrat. De plus, il est difficile de maîtriser la bonne température de soudage. Lorsque la température de la partie de connexion est relativement basse, la formation eutectique de la sonde interne est insuffisante, ce qui entraîne un circuit ouvert de la sonde interne. Cependant, lorsque la température de la pièce de connexion est trop élevée, l'outil de soudage remonte et sort, tandis que l'eutectique étain - or est encore à l'état fondu, ce qui provoquera facilement l'apparition d'un circuit ouvert de la sonde interne. De plus, l'étain ne sera pas absorbé par l'or (sans formation d'eutectique) Lorsque la température sera plus basse et que le placage d'étain sur les conducteurs internes sera plus épais, ce qui entraînera des courts - circuits et des fuites. Il est très important de choisir la bonne température, maintenant une température de 400 degrés Celsius est utilisée plus fréquemment.

Pour répondre à la demande de collage à pas étroit, on a également étudié le développement d'un procédé de collage par pressage à chaud de l'or au contact de l'or, en utilisant un mécanisme de diffusion métallique pour former un collage métallique local. Cependant, comme le point de fusion de l'or est assez élevé, pour former une diffusion, la liaison de l'or à l'or nécessite une température de liaison plus élevée et un temps de liaison plus long que la liaison de l'or à l'étain. A ce stade, la déformation du substrat peut être extrêmement sévère. Cependant, l'utilisation de techniques de soudage assistées par ultrasons et de techniques de nettoyage de surface par plasma peut réduire efficacement la température requise pour le soudage. Il est généralement admis dans l'industrie que le processus eutectique peut satisfaire l'espacement des lignes connectées au - dessus de 20 µm, sinon les courts - circuits se produisent facilement.

4.2 processus de connexion du film de colle conductrice anisotrope (ACF)

Le matériau ACF disperse de fines particules métalliques ou des billes plastiques métallisées dans le matériau résineux et se présente sous la forme d'un film à l'état de phase B. Après le collage de l'ACF entre les points convexes de l'IC et le circuit sur le substrat, la résine est mise en circulation avec une pression, une température et un temps appropriés et les particules conductrices entrent en contact avec les points convexes et le circuit sur le substrat pour réaliser la conduction. Dans le même temps, les points convexes et convexes ne peuvent pas entrer en contact les uns avec les autres pour obtenir des propriétés de conductivité anisotrope en raison de la taille appropriée des particules conductrices et de la quantité ajoutée choisie.

Il existe différents types d'ACF sur le marché, mais les plus couramment utilisés sont des particules de plastique plaqué or de 3 à 5 angströms de diamètre, qui sont formées par dispersion dans un système de résine époxy thermodurcissable d'une densité de 40 000 à 60 000 PCS / mm 2. En raison de la solidification et du retrait de la résine époxy après pressage à chaud, la liaison entre le point convexe IC et le circuit du substrat est bonne, les particules conductrices sont extrudées et déformées, et la force élastique résultante permet aux particules conductrices d'être en contact plus étroit avec les interfaces supérieure et inférieure et d'avoir une meilleure conductivité électrique. De plus, les particules conductrices étant élastiques, la différence de pression créée par les particules conductrices peut être compensée par la force élastique des particules conductrices, même si la surface de connexion n'est pas très plane. Cependant, l'ACF a des problèmes de court - circuit en raison des particules conductrices et une largeur de ligne trop faible conduit à très peu de particules conductrices pouvant être piégées au niveau des contacts, ce qui l'empêche de gérer des connexions IC avec un pas de largeur de ligne inférieur à 17 µm. Les connexions ACF ne sont pas aussi fiables électriquement que les procédés eutectiques. Il peut également se déformer sous l'effet de contraintes thermiques lors du soudage par retour ultérieur, entraînant une diminution de la conductivité électrique ou même un circuit ouvert. Néanmoins, la fiabilité de l'ACF peut répondre pleinement aux exigences, à condition de maîtriser les différents paramètres du processus de collage ACF (température de compression, pression, temps, vitesse de chauffage, etc.). En outre, le processus ACF se caractérise par une faible température de pressage (inférieure à 200 ° c), un traitement simple, un rendement élevé et respectueux de l'environnement. Il est devenu la principale méthode d'interconnexion pour COG et cof. Dans le même temps, ACF est également le principal moyen de connecter un substrat flexible et un panneau de verre.

4.3 processus de connexion par adhésif non conducteur (NCA)

La méthode de collage NCA repose principalement sur un contact direct entre la puce et les électrodes de part et d'autre du substrat pour réaliser la conductivité, tandis que le but du NCA est de compléter le sertissage des électrodes par durcissement et retrait de la résine et d'exploiter les propriétés mécaniques de la résine pour maintenir le contact et la conductivité entre les électrodes. La force oppressive nécessaire. Le rôle du matériau NCA est d'assurer la force de liaison entre les points mâles et les points indirects du circuit du substrat et de protéger les contacts et de maintenir une bonne fiabilité. Le matériau doit donc présenter les caractéristiques suivantes: bonnes propriétés mécaniques et physiques, y compris une TG élevée, un module d'élasticité élevé, un retrait élevé et un faible coefficient de dilatation thermique, un bon effet mouillant, des propriétés anti - humidité, des propriétés adhésives et une résistance aux chocs; Il peut être durci à haute température (20 secondes, 150 ~ 250 degrés Celsius) dans un court laps de temps; Il a d'excellentes propriétés d'isolation électrique. Le processus NCA est compatible avec le processus ACF, il suffit d'ajouter une unité d'électro - adhésif devant l'équipement d'alignement. Dans le procédé NCA, où les circuits convexes et substrat sont en contact mécanique direct, la probabilité d'un court - circuit transversal est très faible. Le NCA peut ainsi traiter des connexions IC (17 angströms ou moins) inférieures à l'espacement limite des procédés eutectiques et ACF. Cependant, la NCA exige plus de matériaux que l'ACF. Par example, la planéité de la hauteur des points convexes de la puce doit être bonne, la surface du substrat doit être très plane, le matériau du substrat doit avoir une plus grande stabilité dimensionnelle et les fils de connexion doivent être plaqués or pour éviter la formation d'une couche d'oxyde. La fiabilité de la connexion de NCA reste à vérifier. Ces facteurs limitent l'utilisation de la NCA, ce qui la rend temporairement incapable d'être une procédure courante.

6 Conclusion

Avec le développement de la technologie d'emballage haute densité, les technologies COG et cof ont été largement utilisées dans divers écrans plats et produits de mobilité personnelle. Les technologies COG et cof sont devenues la principale forme d'emballage pour les circuits intégrés de lecteur LCD en raison de leurs avantages tels que la haute densité, les entrées / sorties multiples et l'utilisation prédominante d'un boîtier adhésif conducteur. Cof est une technologie d'emballage très prometteuse. En raison des progrès de la technologie de fabrication de circuits flexibles, sa résistance à la flexion est élevée, des éléments passifs peuvent être ajoutés, il n'est pas nécessaire de faire des conducteurs suspendus et l'utilisation de la surface du panneau est élevée. Il s'est étendu au - delà des boîtiers LCD dans le domaine des boîtiers haute densité et, en combinaison avec la technologie d'interconnexion ACF, la technologie cof est devenue l'une des formes de boîtier les plus denses actuellement disponibles.