fr4 platte Qualitätsprüfung

1) Röntgeninspektion

Nach der Montage kann Röntgenstrahlung verwendet werden,um die Überbrückung,den offenen Kreislauf,das unzureichende Löten,das übermäßige Löten,den Kugelabfall,den Verlust von Huai,Popcorn und die häufigsten Löcher und andere Defekte der versteckten Lötstellen an der Unterseite von BGA zu sehen.

2) Scanning Ultraschallmikroskopie

Das fertige Montagebrett kann SAM-Scannen verwenden,um alle Arten von versteckten Situationen zu überprüfen, und die Verpackungsindustrie kann alle Arten von versteckten Löchern und Schichten erkennen.Diese SAM-Methode kann in drei Scan- und Bildgebungsmethoden unterteilt werden: A (Punkt), B (Linie) und C (Ebene), von denen C-SAM-Ebenenscanning am häufigsten verwendet wird.

3) Seitenansicht

Die seitliche Sichtprüfung der optischen Verstärkung kann für Kleinigkeiten im eingeschränkten Totwinkelbereich durchgeführt werden. BGAs Kugelfußschweißen kann verwendet werden, um den Außenring zu überprüfen. Bei dieser Methode wird das Prisma um 90° gedreht, um das Objektiv zu fokussieren, und die CCD mit hoher Auflösung wird verwendet, um das Bild zu übertragen.Die Vergrößerung liegt zwischen 50X und 200X, und positive Licht- und Hintergrundbeleuchtungsbeobachtungen können ebenfalls durchgeführt werden.Es kann gesehen werden, dass die Lötstellenbedingungen umfassen: Gesamterscheinung, Zinnveressen, Lötstellenform, Lötstellenoberflächenmuster, Flussmittelrückstände und andere Defekte.Die innere Sphäre von bga kann mit dieser Methode jedoch nicht gesehen werden. Es muss direkt mit einem sehr dünnen Faserröhrenendoskop beobachtet werden. Obwohl die Idee gut ist, ist sie nicht praktisch. Es ist nicht nur teuer, sondern auch leicht zu brechen.

4) Messung der Schraubendreherstärke

Verwenden Sie das Torsionsmoment, das durch die Drehung des speziellen Schraubendrehers erzeugt wird, um die Lötstelle anzuheben und zu reißen, um ihre Stärke zu beobachten. Obwohl diese Methode Defekte wie Schweben der Lötstelle, Schnittstellensplitzung oder Schweißkörperriss finden kann, ist sie für dünne Platten nicht effektiv.

5) Mikroschnittverfahren

Diese Methode erfordert nicht nur verschiedene Einrichtungen für Probenschnitt und -vorbereitung, sondern auch anspruchsvolle Fähigkeiten und umfangreiches Interpretationswissen, um das eigentliche Problem zerstörerisch herauszufinden.

6) Infiltrationsfarbeverfahren (allgemein bekannt als rote Tintenmethode)

Tauchen Sie die Probe in die verdünnte spezielle rote Farbstofflösung ein, so dass die Risse und kleinen Löcher verschiedener Lötstellen kapillar infiltriert und dann getrocknet werden. Wenn jeder Testballfuß gewaltsam abgezogen oder abgestoßen wird, kann überprüft werden, ob rote Flecken auf dem Abschnitt vorhanden sind und wie vollständig die Lötstelle ist? Diese Methode wird auch Dye and Pry genannt. Seine Farbstofflösung kann auch separat mit fluoreszierenden Farbstoffen hergestellt werden, was es einfacher macht, die Wahrheit in der ultravioletten Umgebung zu sehen.

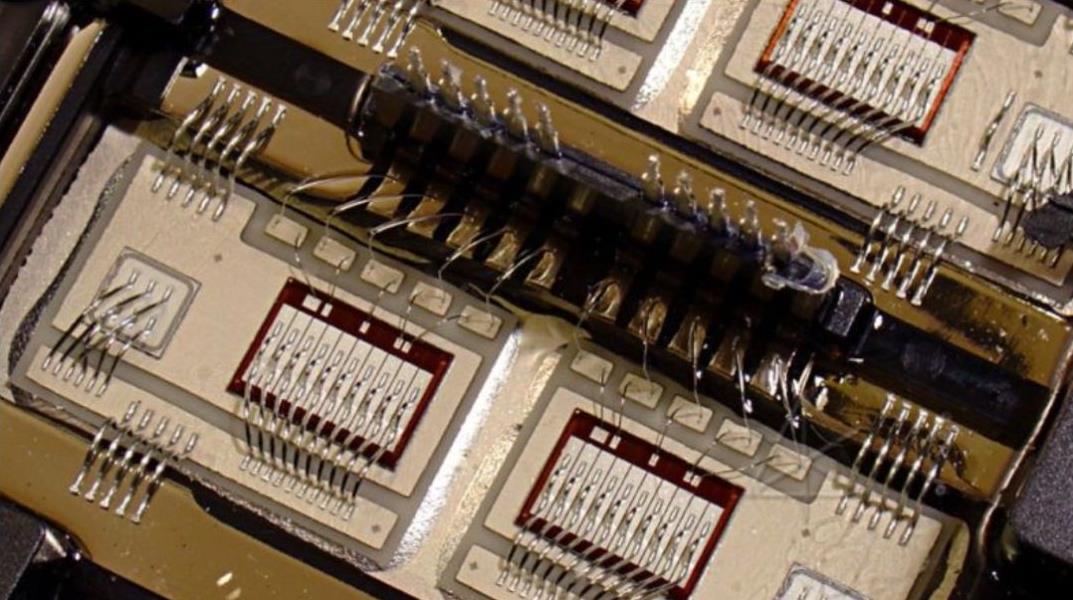

Hohler Kugelfuß und andere Defekte

Ursachen von Lötstellen

Die Lötstellen, die durch verschiedene SMT-Lötpasten gebildet werden, haben zwangsläufig Löcher unterschiedlicher Größe, insbesondere die BGA/CSP-Kugelbolzen-Lötstellen. Nach dem Eintritt in das bleifreie Hochtemperaturlöten ist die Tendenz der Löcher noch schlimmer. Die Ursachen können in mehrere Kategorien eingeteilt werden:

Organische Materialien: Die Lotpaste enthält etwa 10-12% von wt.Unter ihnen haben mehr Flussmittel die größte Wirkung.Der Grad der Rissbildung und Gaserzeugung verschiedener Flüsse ist unterschiedlich, so dass derjenige mit geringerer Gaserzeugungsrate als beste Strategie ausgewählt werden sollte.Zweitens haftet der Fluss in hoher Hitze an dem Oxid auf der Lotoberfläche,so dass die Bildung von Hohlräumen reduziert werden kann, wenn das Oxid schnell entfernt werden kann.Da bleifreies Löten nicht gut ist, wird es auch den Hohlraum verschlimmern.

Löten: Wenn das geschmolzene Lot mit der sauberen Oberfläche in Berührung kommt, erzeugt es sofort IMC und verschweißt fest. Diese Reaktion wird jedoch durch die Größe der Oberflächenspannung des Lots beeinflusst.Je größer die Oberflächenspannung, desto größer der Zusammenhalt, so dass die Haftung oder Fließfähigkeit, die für die äußere Ausdehnung erforderlich ist, schlechter wird. Daher können die organischen Stoffe oder Blasen in der Lötpastenlötstelle von SAC305 mit großer Oberflächenspannung nicht aus dem Lötkörper entweichen, sondern nur im Körper festgehalten werden und zu einem Hohlraum werden. Sobald der Schmelzpunkt der Lötkugel niedriger als die Lötpaste ist, schweben die Löcher in die Kugel und sammeln sich mehr.

Oberflächenbehandlung:Wenn der Oberflächenbehandlungsfilm leicht mit Zinn eingefärbt werden kann, wird das Loch reduziert, andernfalls führt die Zinnschrumpfung oder die Lötaufstoßung dazu, dass sich Blasen sammeln und ein großes Loch bilden. Was die Grenzflächenmikrolöcher angeht, die leicht Lötstellenrisse verursachen können, ist Silbereintauchen häufiger. Es gibt einen transparenten organischen Film auf der Oberfläche des Silbereintauchens,um Silberverfärbungen zu verhindern; Weil sich die Silberschicht während des Schweißens schnell im flüssigen Zinn auflöst, um IMC von Ag3Sn5 zu bilden.Der verbleibende organische Film wird unweigerlich knacken und winzige Löcher in starker Hitze werden, die speziell "Champagnerblase" genannt wird, so dass wir wissen, dass die Silberschicht nicht zu dick sein sollte und 0,2 μm besser ist. Wenn das OSP zu dick ist, werden auch die Grenzflächenmikrolöcher erzeugt, und der Hautfilm darf nicht überschreiten

Manchmal ist das Schweißkissen mit großer Fläche auch anfällig für Hohlräume oder Mikrolöcher. Zu diesem Zeitpunkt kann das Split-Verfahren verwendet werden, um mehrere ausgehende Gräben hinzuzufügen, oder die grüne Farbquerlinie kann gedruckt werden, um das Entweichen von Gas zu erleichtern und Hohlräume zu vermeiden. Was die Löcher betrifft, die durch Mikroblindlöcher verursacht werden, ist natürlich die beste Wahl, die Löcher mit galvanischem Kupfer zu füllen. Andere effektive Möglichkeiten, Hohlräume zu reduzieren, sind die Wasseraufnahme von Lötpaste zu vermeiden, übermäßige Rauheit der Kupferoberfläche oder organischen Restfilm zu verhindern.

Spezifikation für die Aufnahme von Bohrungen

Zu viele Löcher im Kugelfuß beeinflussen seine Leitfähigkeit und Wärmeübertragung, und die Zuverlässigkeit der Lötstelle ist auch schlecht. Die obere Grenze der zulässigen Akzeptanz des Lochdurchmessers im oberen Abschnitt beträgt 25%, und der Durchmesser dieses 25% beträgt etwa 6% der gesamten Kontaktfläche, und die Größe des Lochs muss zusammen berechnet werden. Die Hohlräume in der Schnittstelle zwischen Kugelfuß und Trägerplatte oder die oberen und unteren Schweißpads der fr4-Leiterplatte sind eigentlich die Hauptursache für Risse.

Hohlraumklassifizierung

BGA-Löcher können je nach Standort und Quelle in fünf Kategorien unterteilt werden. Gewissensbewusst ist die Einstufung der Löcher in der Listentabelle sehr grob und wird in Zukunft überarbeitet werden.

Brückenbildung

Die Gründe für Überbrückungen und Kurzschlüsse zwischen Kugelstiften können sein: schlechter Lötpastendruck, falsche Platzierung von Bauteilen, manuelle Anpassung nach Platzierung oder Zinnspritzen beim Schmelzschweißen.Die Gründe für das Öffnen sind schlechter Druck der Lötpaste, Anpassung nach Platzierung, schlechte Koplanarität oder schlechtes Löten des Lötpads auf der platte.

Kaltelastizität

Der Hauptgrund für Kaltlöten ist, dass aufgrund unzureichender Hitze kein IMC zwischen dem Lot und der zu schweißenden Oberfläche gebildet wird oder die Anzahl und Dicke von IMC unzureichend sind, so dass es keine starke Festigkeit zeigen kann. Dieser Defekt kann nur sorgfältig fr4 pcb durch optisches Mikroskop und Mikroschnitt untersucht werden.