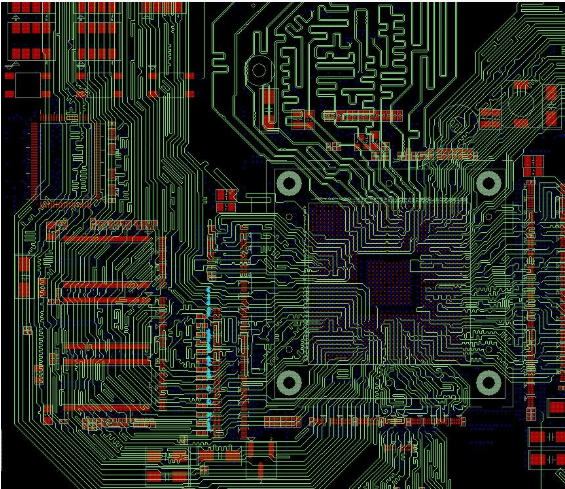

Leiterplatten, auch als Leiterplatten bekannt, Anbieter von elektrischen Anschlüssen für elektronische Bauteile. Seine Entwicklung hat eine Geschichte von mehr als 100 Jahren; sein Entwurf ist hauptsächlich Layout-Design; Der Hauptvorteil der Verwendung von Leiterplatten besteht darin, Verdrahtungs- und Montagefehler erheblich zu reduzieren, und verbessern Sie das Niveau der Automatisierung und Produktionsarbeitsrate. Je nach Anzahl der Leiterplatten, Es kann in einseitige Platten unterteilt werden, doppelseitige Platten, Vierschichtplatten, sechslagige Leiterplatten und andere mehrlagige Leiterplatten.

Da die Leiterplatte kein allgemeines Endprodukt ist, ist die Definition des Namens etwas verwirrend. Zum Beispiel wird das Motherboard, das in PCs verwendet wird, die Hauptplatine genannt und kann nicht direkt die Leiterplatte genannt werden. Obwohl es Leiterplatten in der Hauptplatine gibt, sind sie nicht die gleichen, so dass bei der Bewertung der Industrie die beiden zusammenhängen, aber nicht als gleich bezeichnet werden können. Ein weiteres Beispiel: Da auf der Leiterplatte integrierte Schaltungsteile montiert sind, nennen die Nachrichtenmedien es eine IC-Platine, aber tatsächlich ist es nicht äquivalent zu einer Leiterplatte. Wir sagen normalerweise, dass sich die Leiterplatte auf die blanke Platine bezieht – das heißt die Platine ohne obere Komponenten.

Im Folgenden finden Sie eine Einführung in gängige Probleme und Lösungen zum Blanken von Leiterplatten

â Ursachen von Graten:

1. Der Spalt zwischen der konkaven und der konvexen Form ist zu klein und verursacht Risse auf beiden Seiten der konvexen Form und der konkaven Form ohne Überlappung, und zwei Extrusionsscheren treten an beiden Enden des Abschnitts auf.

2. Der Abstand zwischen den konkaven und konvexen Formen ist zu groß. Wenn der Stempel sinkt, treten die Risse spät auf, und das Scheren wird wie ein Riss abgeschlossen, wodurch die Risse nicht überlappen.

3. Die Schneide ist abgenutzt oder abgerundet und abgeschrägt, die Schneide spielt keine Rolle bei der Teilung des Keils, und der gesamte Abschnitt produziert unregelmäßige Risse.

Lösung:

1. Wählen Sie vernünftigerweise den Abstandsspalt der konkaven und konvexen Matrizen. Solche Stanzen und Schneiden sind zwischen Extrusion und Dehnung. Wenn der Stempel in das Material schneidet, bildet die Schneide einen Keil, wodurch die Leiterplatte fast linear zusammenfallende Risse erzeugt.

2. Refurbishen Sie das Filet oder die Fase, die durch die Schneide der konkaven und konvexen Formen in der Zeit produziert wird.

3. Stellen Sie die vertikale Konzentrizität der konkaven und konvexen Formen sicher, um den Passspalt gleichmäßig zu machen.

4. Stellen Sie sicher, dass die Forminstallation vertikal und stabil ist.

â Ursachen der Ausbuchtung um die Öffnung der Kupferfolie:

1. Der Abstandsspalt zwischen den konkaven und konvexen Matrizen ist zu klein, und die Stanzkante wird stumpf. Wenn der Stempel in die vorgewärmte und aufgeweichte Druckplatte eingeführt wird, drückt sich die Platte und bewegt sich nach außen und nach oben um den Stempel herum.

2. Die Schneide des Stempels hat eine Verjüngung. Wenn der Stempel weiterhin in die Platte eindringt, wird die Ausbuchtung um die Öffnung zunehmen, wenn die Verjüngung des Stempels zunimmt.

Lösung:

1. Das Zuschneiden sollte 20% der ursprünglichen Entwurfsdicke überschreiten; Andernfalls ersetzen Sie die Platte oder entwerfen Sie die Matrize neu.

2. Das Zuschneiden sollte genügend Presskraft haben, um die rückdrückende Kraft der Materialbewegung beim Stanzen zu überwinden;

Drehen Sie den Kupferanschluss der Öffnung hoch

Ursache:

1. Aufgrund des Spiels wird die Kupferfolie in den Stanzspalt der konkaven und konvexen Matrizen gezogen.

2. Die Bindungskraft zwischen der Kupferfolie und dem Substrat ist schlecht. Wenn der Stempel aus dem zu stanzenden Leiterplattenloch gezogen wird, wird die Kupferfolie mit dem Stempel hochgezogen.

3. Es gibt eine umgekehrte Verjüngung am Rand des Stempels, die geschwollen und verformt ist. Wenn der Stempel aus dem Loch der Leiterplatte gezogen wird, wird die Kupferfolie mit dem Stempel hochgezogen.

Lösung:

1. Nutzen Sie positive Wirkung.

2. Ersetzen Sie den Schlag.

3. Der Abstand zwischen dem Stempel und der Entladeplatte sollte nicht groß sein, und eine gleitende Passform sollte verwendet werden.

â Ursachen der Delamination und Aufhellung um das Gesicht der PCB-Substrat

1. Der Schneidspalt zwischen den konkaven und konvexen Matrizen ist unangemessen oder die Schneide des konkaven Modus wird stumpf. Beim Stanzen ist es für das gestanzte Blech schwierig, Scherrisse am Rand des konkaven Musters zu bilden.

2. Die Leistung des Substrat-Zuschnitts ist schlecht oder vor dem Zuschneiden nicht vorgewärmt.

3. Die Presskraft ist gering.

4. Das Leckageloch am unteren Teil des Werkzeugblattes ist blockiert oder der Leckagewiderstand ist groß, was zu Schwellung und Schichtung führt

Lösung:

1. Erweitern Sie den Schneidspalt zwischen konkaven und konvexen Matrizen angemessen;

2. Reparieren Sie die stumpfe Stanzkante rechtzeitig;

3. Erhöhen Sie die Presskraft;

4. Stellen Sie die Vorwärmtemperatur des Substrats ein;

5. Vergrößern oder Reiben Sie das Leckageloch

â Neigung und Abweichung der Lochwand: die Ursache

1. Der Stempel hat schlechte Steifigkeit, instabile Zentrierung und kippt in das Werkstück.

2. Die Installation des Stempels ist geneigt oder der Abstand mit der Austragsplatte ist zu groß, und die Austragsplatte kann keine genaue Führung zum Stempel liefern;

3. Der passende Abstand der konkaven und konvexen Formen ist ungleichmäßig. Auf der Seite mit einem kleinen Spalt erhält der Stempel eine große Radialkraft und gleitet zur Seite mit einem großen Spalt;

4. Die Konzentrizität der konkaven und konvexen Mode-Versammlung ist schlecht; Die Drückerplatte ist nicht in Position mit den konkaven und konvexen Formen; Die Passgenauigkeit der Drückerplatte und der konkaven Matrize ist zu gering (bezogen auf Compound Blanking).

Lösung:

1. Wählen Sie das Material des Stempels vernünftig; Verbesserung der Steifigkeit, Festigkeit, Härte und Unebenheiten des Stempels.

2. Verbessern Sie die Verarbeitungskonzentrizität und Montagekonzentrizität des Stempels und der Matrize.

3. Verbessern Sie die übereinstimmende Genauigkeit des Stempels und der Entladungsplatte, um genaue Führung sicherzustellen.

4. Stellen Sie die Verarbeitungsgenauigkeit und Montagegenauigkeit des Führungspfostes und der Führungshülse sicher; Verringern Sie den passenden Spalt zwischen der Form der Drückerplatte und der Matrize und machen Sie die Form der Drückerplatte mit der konkav-konvexen Form konsistent.

Ursachen der groben Sektion

1. Der Abstandsspalt zwischen den konkaven und konvexen Matrizen ist zu groß; Die Schneide der konkaven Matrize ist stark verschlissen.

2. Die Schlagkraft des Schlages ist unzureichend und instabil.

3. PCB Platine Blanking Leistung ist schlecht. Zum Beispiel enthält das Basismaterial zu viel Kleber, das Basismaterial, Alterung und die Laminierungsbindungskraft ist gering.

Lösung

1. Wählen Sie den passenden Schneidspalt zwischen den konkaven und konvexen Matrizen.

2. Schneiden Sie die Schneide des Würfels rechtzeitig.

3Hoose PCB-Substrate mit besserer Schneidleistung und kontrolliere streng die Vorwärmtemperatur und -zeit entsprechend den Prozessanforderungen;

Ursachen der Risse zwischen den Löchern und den Löchern

1. Die Lochwand ist zu dünn, und die radiale Presskraft beim Stanzen übersteigt die Stärke der Lochwand des Leiterplattensubstrates.

2. Die beiden benachbarten Löcher werden nicht gleichzeitig ausgestanzt. Wenn der Stempel in die Platte gelangt, ist die Lochwand zu dünn und rissig.

Lösung

1. Die Auslegung des Lochabstandes auf der Leiterplatte sollte vernünftig sein, und die Lochwand sollte nicht kleiner als die Dicke des Substrats sein.

2. Die benachbarten Löcher sollten gleichzeitig mit einem Paar Formen ausgestanzt werden.

3. Machen Sie zwei Schläge, die sehr nah beieinander in verschiedene Längen mit einem Unterschied von 0,5mm sind, so dass die konzentriertere Stanzkraft in einem kleinen Bereich sofort verteilt werden kann.